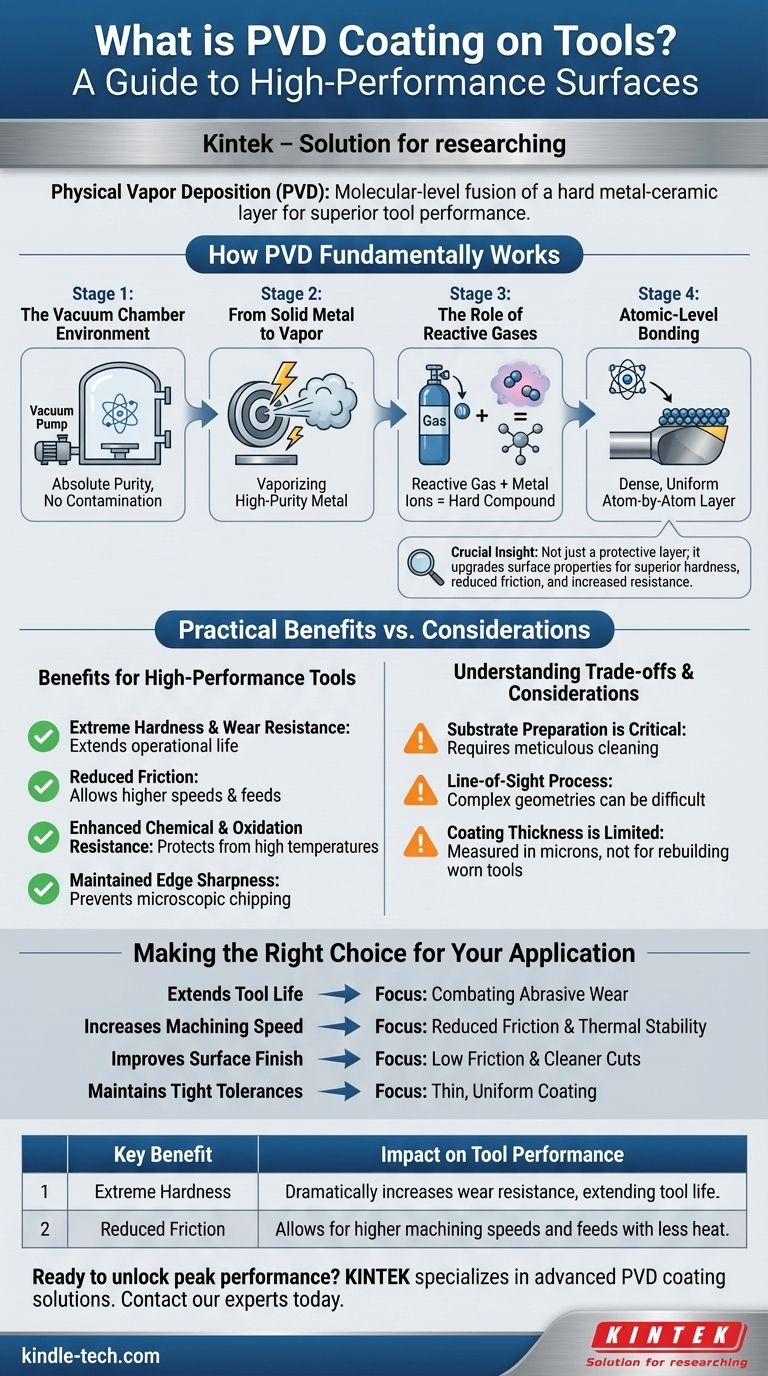

En esencia, el recubrimiento por Deposición Física de Vapor (PVD) es un proceso de vacío de alta tecnología que une una capa extremadamente delgada pero increíblemente dura de un material metalocerámico a la superficie de una herramienta. Esto no es pintura ni chapado; es una fusión a nivel molecular. El proceso implica vaporizar un metal sólido, como titanio o cromo, y hacerlo reaccionar con un gas como el nitrógeno para depositar una película duradera y que mejora el rendimiento átomo por átomo.

La idea crucial es que el PVD no es solo una capa protectora; mejora fundamentalmente las propiedades superficiales de la herramienta. Se traduce directamente en una dureza superior, fricción reducida y mayor resistencia al calor y al desgaste, lo que permite que las herramientas duren más y funcionen a velocidades más altas.

Cómo funciona fundamentalmente el PVD

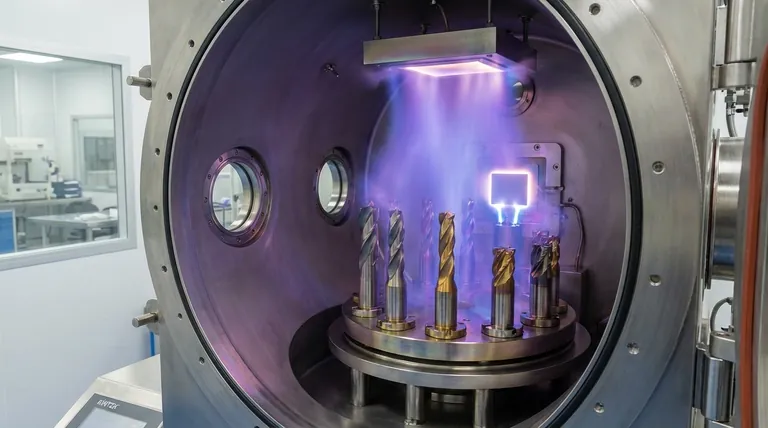

Para comprender el valor del PVD, primero debe comprender la precisión del proceso. Se lleva a cabo dentro de una cámara de vacío sellada para garantizar una pureza absoluta y prevenir la contaminación.

El entorno de la cámara de vacío

Todo comienza en el vacío. Al eliminar casi todo el aire, el proceso asegura que el material de recubrimiento vaporizado viaje directamente a la herramienta sin reaccionar con el oxígeno u otros contaminantes, lo que crearía una capa débil e impura.

Del metal sólido al vapor

Un metal sólido de alta pureza, conocido como "blanco" (por ejemplo, titanio), se vaporiza dentro de la cámara. Esto se logra típicamente mediante un proceso de alta energía como el bombardeo iónico (pulverización catódica) o un potente arco eléctrico que convierte efectivamente el metal sólido en una nube de plasma.

El papel de los gases reactivos

A medida que los iones metálicos viajan hacia las herramientas, se introduce un gas reactivo controlado con precisión, comúnmente nitrógeno. Los iones metálicos reaccionan con el gas en el plasma, formando un compuesto nuevo y extremadamente duro, por ejemplo, nitruro de titanio (TiN).

Unión a nivel atómico

Este compuesto recién formado se deposita sobre las herramientas átomo por átomo. Crea una capa densa y unida que es casi imposible de separar del material base. El resultado es un recubrimiento uniforme que se adapta perfectamente a la geometría de la herramienta, incluidos los bordes de corte afilados.

Los beneficios prácticos para herramientas de alto rendimiento

La aplicación de un recubrimiento PVD mejora directamente las capacidades de las herramientas de corte, moldes y otros componentes de desgaste de maneras medibles.

Dureza extrema y resistencia al desgaste

El beneficio principal es un aumento drástico en la dureza superficial. Este recubrimiento actúa como una barrera que resiste las fuerzas abrasivas encontradas durante el corte, extendiendo significativamente la vida útil operativa de la herramienta.

Fricción reducida

Los recubrimientos PVD son inherentemente más lisos que el acero de la herramienta subyacente. Este menor coeficiente de fricción significa menos generación de calor en el filo de corte, lo que permite velocidades y avances de mecanizado más altos sin arriesgar la falla de la herramienta.

Resistencia química y a la oxidación mejorada

El recubrimiento crea una barrera térmica, protegiendo la herramienta de las altas temperaturas que causan degradación del material y oxidación. Esto es fundamental cuando se trabaja con aleaciones difíciles de mecanizar o en operaciones de alta velocidad.

Mantenimiento del filo afilado

Al proporcionar un soporte rígido directamente en el filo de corte, el recubrimiento evita el astillado microscópico y el desafilado que inician la falla de la herramienta. Esto permite que la herramienta mantenga su filo durante mucho más tiempo.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el PVD es un proceso sofisticado con requisitos específicos. La objetividad exige reconocer sus limitaciones.

La preparación del sustrato es fundamental

La adhesión del recubrimiento es tan buena como la superficie a la que se aplica. La herramienta debe limpiarse meticulosamente y estar libre de cualquier contaminante. Cualquier falla en el pretratamiento resultará en que el recubrimiento se descascare o se pele.

Es un proceso de línea de visión

El material vaporizado viaja en línea recta. Por lo tanto, las herramientas deben estar cuidadosamente sujetadas y rotadas dentro de la cámara para garantizar que todas las superficies críticas estén recubiertas uniformemente. Los agujeros profundos y estrechos o los canales internos complejos pueden ser difíciles de recubrir.

El grosor del recubrimiento es limitado

Los recubrimientos PVD son extremadamente delgados, generalmente medidos en micras (milésimas de milímetro). Están diseñados para resistir el desgaste, no para reconstruir una superficie desgastada o dañada. No pueden compensar una herramienta mal hecha o ya dañada.

Tomar la decisión correcta para su aplicación

La selección de un recubrimiento PVD debe estar impulsada por un objetivo de rendimiento específico.

- Si su enfoque principal es extender la vida útil de la herramienta: El PVD es una solución directa para combatir el desgaste abrasivo, especialmente al mecanizar materiales resistentes o abrasivos.

- Si su enfoque principal es aumentar la velocidad de mecanizado: La fricción reducida y la estabilidad térmica de los recubrimientos PVD permiten mayores velocidades y avances de corte, aumentando la productividad.

- Si su enfoque principal es mejorar el acabado superficial: La baja fricción del recubrimiento PVD y la resistencia a la acumulación de material en el filo pueden conducir a un corte más limpio y un mejor acabado en la pieza de trabajo.

- Si su enfoque principal es mantener tolerancias estrictas: El recubrimiento es excepcionalmente delgado y uniforme, lo que garantiza que no altere significativamente la geometría o las dimensiones de corte de la herramienta.

En última instancia, el recubrimiento PVD transforma una herramienta estándar en un instrumento de alto rendimiento mediante la reelaboración de su superficie para lograr la máxima durabilidad y eficiencia.

Tabla de resumen:

| Beneficio clave | Impacto en el rendimiento de la herramienta |

|---|---|

| Dureza extrema | Aumenta drásticamente la resistencia al desgaste, extendiendo la vida útil de la herramienta. |

| Fricción reducida | Permite velocidades y avances de mecanizado más altos con menos calor. |

| Resistencia al calor y a la oxidación | Protege las herramientas de la degradación en operaciones a alta temperatura. |

| Mantenimiento del filo afilado | Previene el astillado microscópico, asegurando un rendimiento constante. |

¿Listo para desbloquear el máximo rendimiento de sus herramientas? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para herramientas y componentes de corte de laboratorio e industriales. Nuestros recubrimientos están diseñados para ofrecer una dureza superior, fricción reducida y una vida útil de la herramienta prolongada, impulsando directamente su productividad y reduciendo los costos. Contacte a nuestros expertos hoy mismo para analizar cómo podemos mejorar su aplicación específica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados