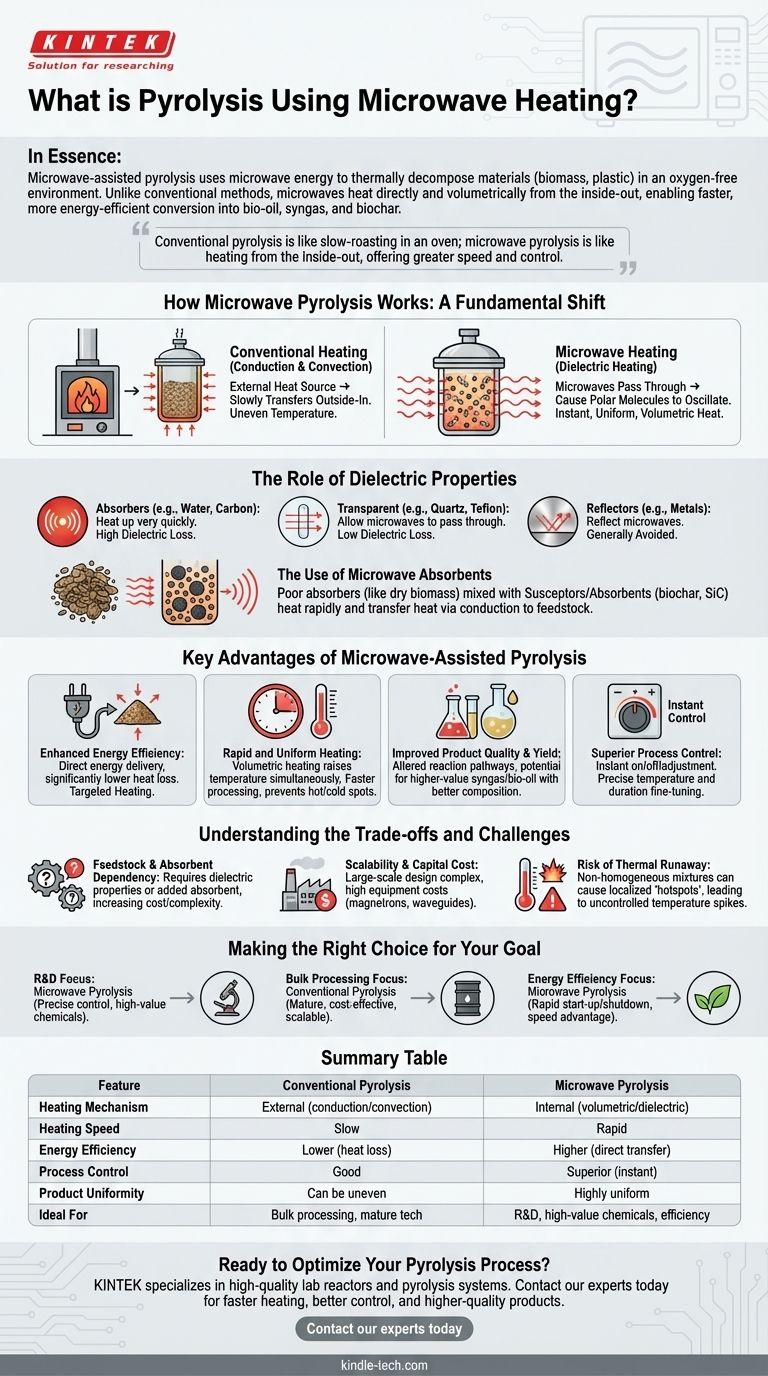

En esencia, la pirólisis asistida por microondas es un proceso que utiliza energía de microondas para descomponer térmicamente materiales, como biomasa o plástico, en un ambiente libre de oxígeno. A diferencia de los métodos convencionales que calientan el material desde el exterior, las microondas penetran la materia prima y la calientan directa y volumétricamente, lo que conduce a una conversión más rápida y energéticamente más eficiente en bioaceite, gas de síntesis y biocarbón.

La diferencia fundamental es el mecanismo de calentamiento. Mientras que la pirólisis convencional es como asar lentamente en un horno, la pirólisis por microondas es como calentar de adentro hacia afuera, ofreciendo mayor velocidad, control y potencial para productos de mayor calidad.

Cómo funciona la pirólisis por microondas: un cambio fundamental en el calentamiento

Comprender la pirólisis por microondas requiere ir más allá de la idea de calentamiento simple y apreciar su interacción única con la materia. Es un proceso selectivo y volumétrico, lo que lo distingue de los métodos térmicos tradicionales.

Calentamiento convencional frente a microondas

La pirólisis convencional se basa en la conducción y la convección. Una fuente de calor externa calienta las paredes de un reactor, y ese calor se transfiere lentamente a través de la materia prima desde el exterior hacia el interior. Este proceso suele ser lento y puede provocar una distribución de temperatura desigual.

La pirólisis por microondas, sin embargo, utiliza el calentamiento dieléctrico. Las microondas pasan a través del material, haciendo que las moléculas polares dentro de él oscilen rápidamente. Esta fricción interna genera calor instantánea y uniformemente en todo el volumen del material.

El papel de las propiedades dieléctricas

La capacidad de un material para convertir la energía de microondas en calor está determinada por sus propiedades dieléctricas. Los materiales se clasifican ampliamente de una de estas tres maneras:

- Absorbentes: Los materiales con alta pérdida dieléctrica (como el agua o el carbono) se calientan muy rápidamente.

- Transparentes: Los materiales con baja pérdida dieléctrica (como el cuarzo o el teflón) permiten que las microondas pasen a través sin calentarse.

- Reflectores: Los metales reflejan las microondas y generalmente se evitan.

Este calentamiento selectivo es una característica central de la tecnología.

El uso de absorbentes de microondas

Muchas materias primas para la pirólisis, como la biomasa seca, son malos absorbentes de microondas. Para resolver esto, a menudo se mezcla con la materia prima un material altamente receptivo, conocido como susceptor o absorbente (como biocarbón, carburo de silicio o grafito).

Este absorbente se calienta rápidamente y luego transfiere ese calor al material circundante por conducción, iniciando y manteniendo la reacción de pirólisis de manera eficiente.

Ventajas clave de la pirólisis asistida por microondas

El cambio del calentamiento superficial al calentamiento volumétrico proporciona varias ventajas operativas distintas que abordan los desafíos centrales de los métodos convencionales.

Eficiencia energética mejorada

La energía se entrega directamente al material que se procesa, sin desperdiciarse en calentar el gran recipiente del reactor y el aire circundante. Esta focalización da como resultado una pérdida de calor significativamente menor y una mayor eficiencia energética general.

Calentamiento rápido y uniforme

El calentamiento volumétrico eleva toda la materia prima a la temperatura objetivo casi simultáneamente. Esta rápida velocidad de calentamiento (a menudo órdenes de magnitud más rápida que los métodos convencionales) acorta los tiempos de procesamiento y previene la formación de puntos calientes y fríos, asegurando una reacción más consistente.

Mejora de la calidad y el rendimiento del producto

El calentamiento rápido y el control preciso de la temperatura pueden alterar las vías de reacción química. Esto a menudo conduce a una distribución diferente de los productos finales, lo que potencialmente aumenta el rendimiento de gas de síntesis valioso o produce un bioaceite con una composición química más deseable, una solución clave para la inestabilidad y la baja calidad observadas en algunos aceites de pirólisis convencionales.

Control de proceso superior

La potencia de microondas se puede encender, apagar o ajustar instantáneamente. Esto otorga a los operadores un control excepcionalmente preciso sobre la temperatura y la duración de la reacción, lo que les permite ajustar el proceso para obtener resultados específicos.

Comprensión de las compensaciones y los desafíos

A pesar de sus ventajas, la pirólisis por microondas no es una solución universal. Viene con su propio conjunto de obstáculos técnicos y económicos que deben considerarse.

Dependencia de la materia prima y el absorbente

El proceso depende en gran medida de las propiedades dieléctricas de la materia prima. Los materiales que son transparentes a las microondas requieren la adición de un absorbente separado, lo que aumenta el costo, la complejidad y otro paso en el proceso.

Escalabilidad y costo de capital

El diseño de reactores de microondas industriales a gran escala es significativamente más complejo que la construcción de un horno convencional. El equipo requerido, como los magnetrones de alta potencia y las guías de onda, puede generar una mayor inversión de capital inicial en comparación con los sistemas de pirólisis tradicionales.

Riesgo de fuga térmica

Aunque generalmente proporcionan un calentamiento uniforme, las mezclas no homogéneas de materia prima y absorbentes pueden crear "puntos calientes" localizados. Estas áreas pueden sobrecalentarse rápidamente, lo que potencialmente conduce a una fuga térmica: un pico de temperatura incontrolado que puede dañar el equipo y comprometer la seguridad del proceso.

Tomar la decisión correcta para su objetivo

La selección de un método de pirólisis depende completamente de las prioridades específicas de su proyecto, ya sean la precisión de la investigación, la escala industrial o la viabilidad económica.

- Si su enfoque principal es la investigación y el desarrollo: La pirólisis por microondas es una excelente opción por su control preciso de la temperatura y su capacidad para producir selectivamente productos químicos de alto valor.

- Si su enfoque principal es el procesamiento a granel de una materia prima única y consistente: La pirólisis convencional puede ofrecer una solución más madura, rentable y escalable para la conversión de residuos de gran volumen.

- Si su enfoque principal es maximizar la eficiencia energética y la velocidad del proceso: La pirólisis por microondas presenta una ventaja convincente, especialmente para sistemas modulares o de menor escala donde el arranque y la parada rápidos son beneficiosos.

En última instancia, la pirólisis asistida por microondas representa un enfoque más sofisticado y controlado para la descomposición térmica, lo que permite a los ingenieros y científicos ir más allá del calentamiento por fuerza bruta.

Tabla de resumen:

| Característica | Pirólisis convencional | Pirólisis por microondas |

|---|---|---|

| Mecanismo de calentamiento | Externo (conducción/convección) | Interno (volumétrico/dieléctrico) |

| Velocidad de calentamiento | Lenta | Rápida |

| Eficiencia energética | Menor (pérdida de calor al reactor) | Mayor (transferencia directa de energía) |

| Control de proceso | Bueno | Superior (encendido/apagado instantáneo) |

| Uniformidad del producto | Puede ser desigual | Altamente uniforme |

| Ideal para | Procesamiento a granel, tecnología madura | I+D, productos químicos de alto valor, eficiencia |

¿Listo para optimizar su proceso de pirólisis?

Ya sea que esté desarrollando nuevos materiales de base biológica o escalando la conversión de residuos, el equipo de laboratorio adecuado es fundamental para el éxito. KINTEK se especializa en proporcionar reactores de laboratorio y sistemas de pirólisis de alta calidad para investigadores e ingenieros.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestro equipo puede ayudarle a lograr un calentamiento más rápido, un mejor control del proceso y productos de mayor calidad en su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos