En esencia, un horno de calentamiento por resistencia es un dispositivo industrial o de laboratorio que genera calor al pasar una corriente eléctrica a través de un material resistivo diseñado para este fin. Este proceso, conocido como calentamiento Joule o resistivo, convierte la energía eléctrica directamente en energía térmica, que luego se transfiere a una pieza de trabajo o material a través de conducción, convección y radiación para realizar procesos como el recocido, la sinterización o el tratamiento térmico.

Un horno de resistencia aprovecha el simple principio físico de la resistencia eléctrica para crear un entorno de alta temperatura limpio, preciso y altamente controlable. Su versatilidad lo convierte en una herramienta fundamental en la investigación científica y la fabricación industrial.

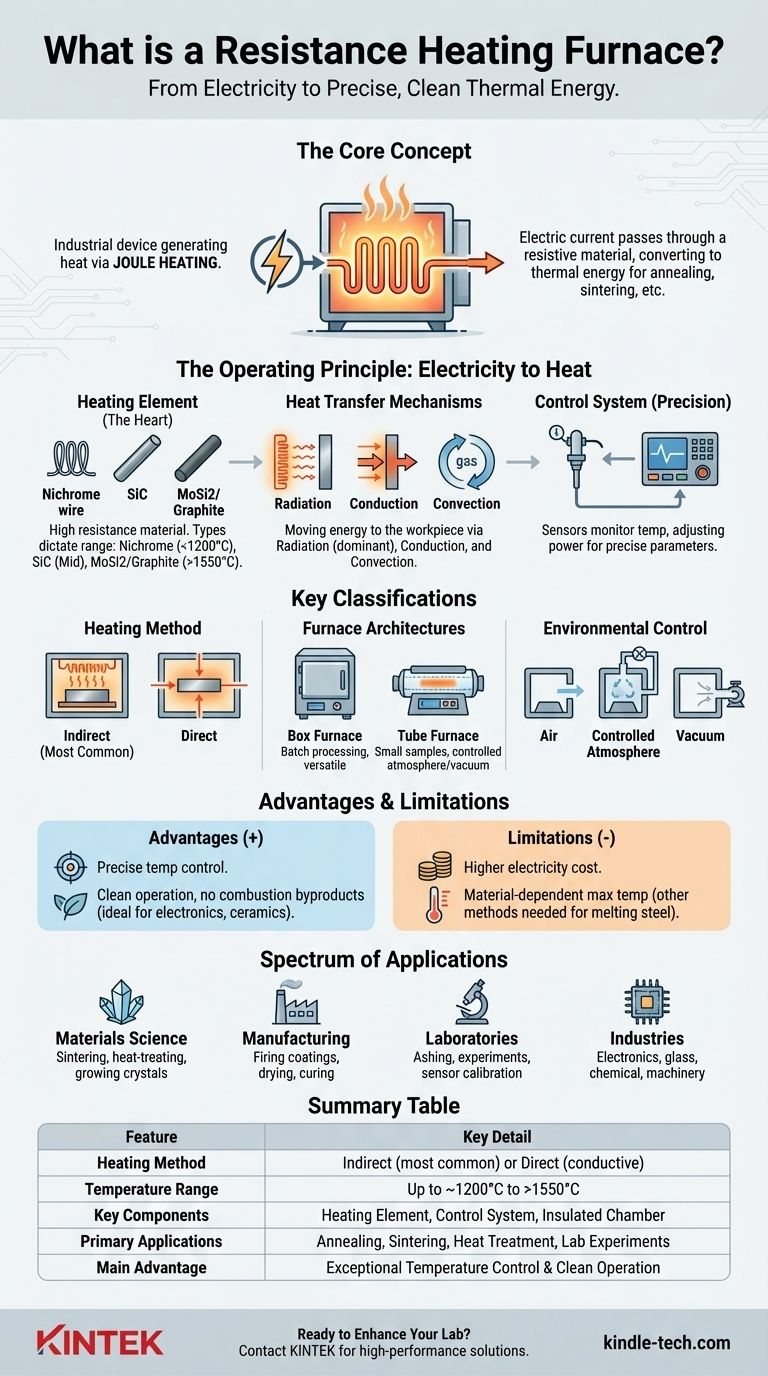

El Principio de Funcionamiento: De la Electricidad al Calor

La función de un horno de resistencia es elegante en su simplicidad. Se construye en torno a algunos componentes clave que trabajan en conjunto para suministrar energía térmica controlada.

El Elemento Calefactor: El Corazón del Horno

El componente central es el elemento calefactor, un material elegido por su alta resistencia eléctrica y su capacidad para soportar temperaturas extremas. Cuando se fuerza el paso de una corriente eléctrica a través de este elemento, su resistencia provoca que se caliente significativamente.

Los materiales comunes para los elementos calefactores determinan el rendimiento y el rango de temperatura del horno. Estos incluyen el alambre de resistencia de nicromo para temperaturas más bajas (hasta ~1200 °C), las varillas de carburo de silicio (SiC) para temperaturas medias y el disilicuro de molibdeno (MoSi2) o el grafito para aplicaciones de temperatura muy alta (cercanas y superiores a 1550 °C).

Transferencia de Calor: Moviendo Energía a la Pieza de Trabajo

Una vez generado, el calor debe transferirse al material que se está procesando. Esto ocurre a través de tres mecanismos principales:

- Radiación: El elemento caliente emite radiación térmica que es absorbida por la pieza de trabajo. Este es el modo dominante de transferencia de calor a altas temperaturas.

- Conducción: El calor viaja directamente desde el elemento a cualquier componente que toque, y a través de la atmósfera interna del horno hasta la pieza de trabajo.

- Convección: En hornos con una atmósfera gaseosa (como aire o nitrógeno), las corrientes de gas circulantes transportan el calor desde el elemento hasta la pieza de trabajo.

El Sistema de Control: Garantizando la Precisión

Un sofisticado sistema de control de temperatura es esencial. Utiliza sensores como termopares para monitorear la temperatura interna y ajusta la potencia eléctrica suministrada a los elementos calefactores, asegurando que el proceso se mantenga dentro de parámetros precisos y predefinidos.

Clasificaciones Clave de los Hornos de Resistencia

Los hornos de resistencia no son una categoría monolítica. Se clasifican según su método de calentamiento, estructura física y el entorno que crean.

Calentamiento Directo vs. Indirecto

La distinción más fundamental es cómo se genera el calor en relación con la pieza de trabajo.

- Calentamiento Indirecto: Este es el tipo más común. La corriente se pasa a través de un elemento calefactor dedicado, que luego calienta la pieza de trabajo.

- Calentamiento Directo: En esta configuración menos común, la corriente eléctrica se pasa directamente a través de la propia pieza de trabajo, lo que hace que se caliente desde adentro. Este método solo es adecuado para materiales que son eléctricamente conductores.

Arquitecturas Comunes de Hornos

La forma física del horno está diseñada en función de su aplicación prevista.

- Horno de Caja: Se asemeja a un horno grande, este diseño ofrece una cámara espaciosa para procesar lotes de materiales o piezas de forma irregular. Es un caballo de batalla versátil en muchos laboratorios y talleres.

- Horno Tubular: Este diseño presenta un tubo cilíndrico (a menudo hecho de cerámica o cuarzo) rodeado de elementos calefactores. Es ideal para procesar muestras pequeñas, cultivar cristales o para experimentos que requieren una atmósfera o vacío estrictamente controlados.

Control Ambiental

Muchos procesos de materiales son sensibles al oxígeno u otros gases reactivos. Los hornos de resistencia pueden diseñarse para gestionar esto.

- Atmósfera de Aire: El diseño más simple, que opera en aire ambiente.

- Atmósfera Controlada: La cámara del horno puede sellarse y purgarse con gases inertes como nitrógeno o argón para prevenir la oxidación.

- Vacío: La cámara puede evacuarse para crear un vacío, lo cual es fundamental para el procesamiento de ciertos metales y cerámicas de alta pureza.

Comprender las Compensaciones y Aplicaciones

Como cualquier tecnología, los hornos de resistencia tienen ventajas y limitaciones distintas que definen sus casos de uso ideales.

La Ventaja Principal: Control y Limpieza

Debido a que funcionan con electricidad, los hornos de resistencia ofrecen un control de temperatura excepcionalmente preciso. No producen subproductos de combustión, lo que los convierte en una fuente de calor muy limpia que previene la contaminación de la pieza de trabajo. Esta combinación es fundamental para la electrónica sensible, las cerámicas técnicas y la investigación metalúrgica.

La Limitación Principal: Costo Operativo y Temperatura

El principal inconveniente es el costo de la electricidad, lo que puede hacer que su operación sea más cara para procesos industriales a gran escala en comparación con los hornos alimentados por combustible. Además, aunque son capaces de altas temperaturas, tienen techos dependientes del material; se requieren otras tecnologías como los hornos de inducción o de arco para fundir acero y otras tareas de temperatura ultra alta.

Un Espectro de Aplicaciones

La versatilidad de los hornos de resistencia los hace indispensables en numerosos campos, incluyendo:

- Ciencia de Materiales: Sinterización de cerámicas, tratamiento térmico de metales (recocido, endurecimiento) y crecimiento de cristales.

- Fabricación: Cocción de recubrimientos, secado de polvos y curado de compuestos.

- Laboratorios: Calcinación de muestras, realización de experimentos a alta temperatura y calibración de sensores.

- Industrias: Electrónica, vidrio, química, maquinaria y materiales de construcción.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno correcto depende completamente del material, el proceso y el resultado deseado.

- Si su enfoque principal es el trabajo de laboratorio de propósito general o el tratamiento térmico por lotes: Un horno de resistencia de caja ofrece la mayor versatilidad para varios tamaños y procesos de muestra, operando típicamente por debajo de 1200 °C.

- Si su enfoque principal son los experimentos en atmósfera controlada o vacío: Un horno tubular proporciona el entorno contenido ideal para procesar materiales sensibles o para aplicaciones de flujo continuo.

- Si su enfoque principal es la sinterización a alta temperatura o la síntesis de materiales (>1500°C): Se requiere un horno especializado con elementos avanzados de silicio molibdeno o grafito para procesar cerámicas técnicas y otros materiales refractarios.

En última instancia, el horno de resistencia es una tecnología fundamental en la ciencia y la industria modernas, que permite la innovación a través de la aplicación precisa y limpia del calor.

Tabla Resumen:

| Característica | Detalle Clave |

|---|---|

| Método de Calentamiento | Indirecto (más común) o Directo (para materiales conductores) |

| Rango de Temperatura | Hasta ~1200°C (nicromo) a >1550°C (grafito/MoSi2) |

| Componentes Clave | Elemento Calefactor, Sistema de Control, Cámara Aislada |

| Aplicaciones Principales | Recocido, Sinterización, Tratamiento Térmico, Experimentos de Laboratorio |

| Ventaja Principal | Control de Temperatura Excepcional y Operación Limpia (Sin Subproductos de Combustión) |

¿Listo para Mejorar las Capacidades de su Laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluida una gama completa de hornos de calentamiento por resistencia adaptados para la ciencia de materiales, la investigación y la fabricación industrial. Ya sea que necesite un horno de caja versátil para el procesamiento por lotes o un horno tubular preciso para trabajos en atmósfera controlada, nuestras soluciones ofrecen la fiabilidad y precisión que sus experimentos exigen.

Permítanos ayudarle a encontrar el horno perfecto para su aplicación específica. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz