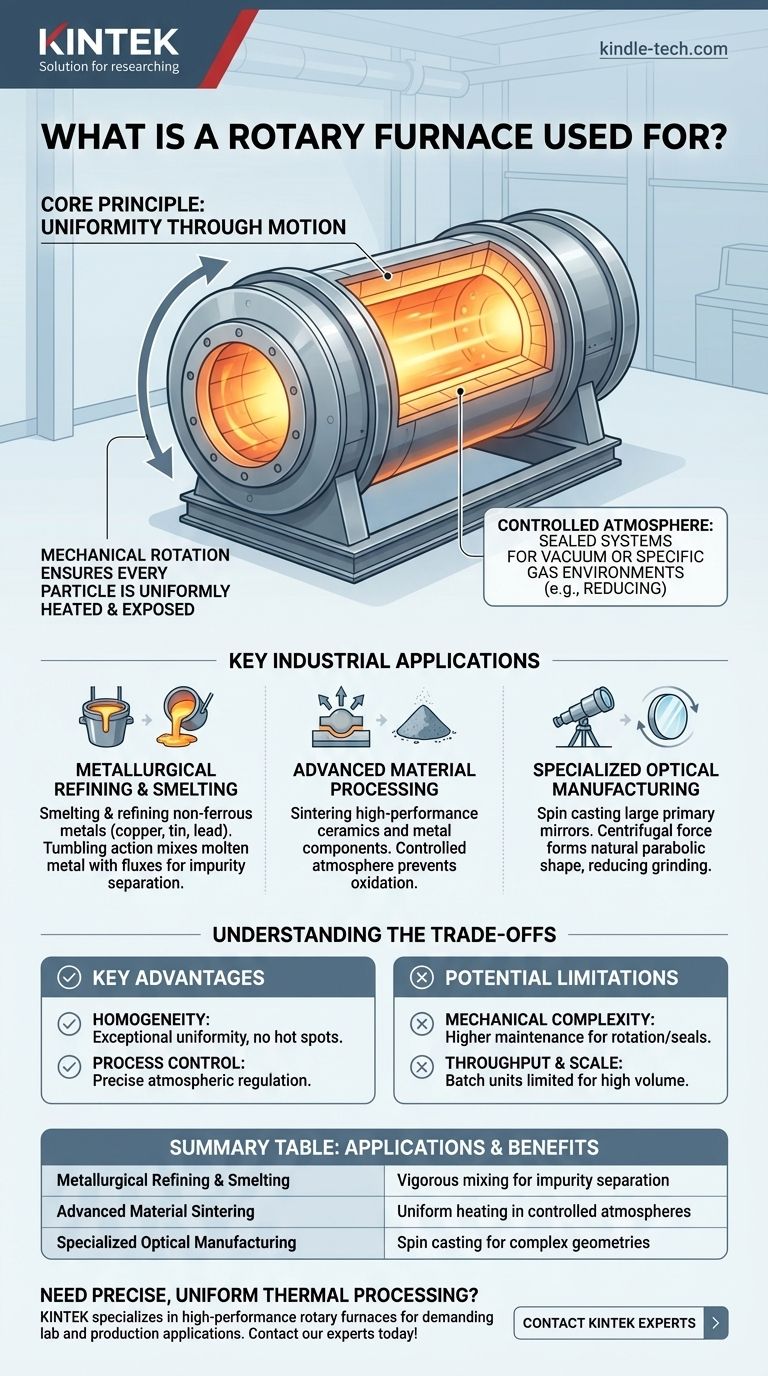

En esencia, un horno rotatorio es un horno industrial de alta temperatura utilizado para procesos que requieren mezcla continua, transferencia de calor uniforme y condiciones atmosféricas controladas. Sus aplicaciones principales abarcan la metalurgia, el procesamiento de materiales avanzados y la fabricación especializada, incluida la fundición de metales como el cobre y el estaño, la sinterización de materiales de alto rendimiento e incluso la creación de grandes espejos ópticos.

La característica definitoria de un horno rotatorio es su capacidad para utilizar la rotación mecánica para garantizar que cada partícula del material que se procesa se caliente uniformemente y se exponga al entorno químico deseado. Esto lo hace indispensable para tareas donde la homogeneidad es crítica.

El Principio Central: Uniformidad a través del Movimiento

La ventaja fundamental de un horno rotatorio proviene de su diseño cilíndrico giratorio. A diferencia de un horno estático donde el material puede permanecer sin mezclar, la acción de volteo constante garantiza la consistencia del proceso.

Cómo Funciona

Un horno rotatorio es esencialmente una carcasa cilíndrica que gira sobre su eje horizontal. El interior está revestido con materiales refractarios —ladrillos o cementos resistentes al calor— para proteger la carcasa de acero de las temperaturas extremas, que pueden superar los 1000 °C.

El material se introduce por un extremo, y la rotación hace que se voltee y se mueva progresivamente hacia el otro extremo, asegurando que cada parte de la carga se exponga a la fuente de calor y a la atmósfera interna.

La Importancia del Control de la Atmósfera

Muchos diseños, en particular los hornos tubulares rotatorios, son sistemas sellados. Esto permite un control preciso sobre el entorno interno, posibilitando procesos que deben ocurrir en vacío o bajo un gas específico, como una atmósfera reductora, para prevenir la oxidación.

Aplicaciones Industriales Clave

La combinación única de calor, mezcla y control de la atmósfera hace que el horno rotatorio sea versátil para varias aplicaciones exigentes.

Refinación y Fundición Metalúrgica

Este es un caso de uso principal. Los hornos rotatorios se utilizan para fundir y refinar metales no ferrosos. La acción de volteo es crucial para mezclar el metal fundido con fundentes, lo que ayuda a separar las impurezas en una capa de escoria.

Este proceso es eficaz para producir materiales como lingotes de baja impureza, mata de cobre y varias aleaciones de plomo o estaño.

Procesamiento de Materiales Avanzados

Para la ciencia de los materiales, el horno rotatorio es ideal para la sinterización. Este proceso utiliza calor para fusionar polvos en una masa sólida sin fundirlos.

La atmósfera controlada es fundamental aquí, ya que previene reacciones químicas no deseadas (como la oxidación) que podrían comprometer las propiedades del material final. Esto es vital para producir cerámicas y componentes metálicos de alto rendimiento.

Fabricación Óptica Especializada

En una aplicación altamente especializada, los hornos rotatorios se utilizan en un proceso llamado colada por centrifugación para crear grandes espejos primarios para telescopios.

El vidrio fundido se hace girar dentro del horno. La fuerza centrífuga empuja el vidrio hacia las paredes, formando naturalmente una superficie parabólica —la forma precisa necesaria para un espejo de telescopio, lo que reduce drásticamente la necesidad de pulido y rectificado posteriores.

Comprender las Compensaciones

Aunque es potente, el horno rotatorio no es una solución universal. Comprender sus ventajas y limitaciones es clave para su aplicación adecuada.

Ventaja Clave: Homogeneidad

El mayor beneficio es la excepcional uniformidad del producto final. La mezcla constante elimina los puntos calientes y garantiza reacciones químicas consistentes en todo el lote.

Ventaja Clave: Control del Proceso

La capacidad de sellar la cámara permite un control inigualable sobre la atmósfera de procesamiento, lo cual es imposible en muchos diseños de hornos estáticos o de hogar abierto.

Limitación Potencial: Complejidad Mecánica

El mecanismo de rotación, incluido el sistema de accionamiento y los sellos, añade complejidad mecánica en comparación con un horno estático. Esto puede generar mayores requisitos de mantenimiento para garantizar un funcionamiento fiable.

Limitación Potencial: Rendimiento y Escala

Aunque existen grandes hornos rotatorios de alimentación continua para el procesamiento de materiales a granel, las unidades por lotes altamente especializadas (como las utilizadas para la fundición de espejos) están limitadas por naturaleza en su rendimiento. El diseño debe coincidir con el volumen de producción requerido.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de procesamiento térmico adecuada depende completamente de su material y el resultado deseado.

- Si su enfoque principal es el refinado de metales o la separación de impurezas: La acción de mezcla vigorosa de un horno rotatorio es ideal para garantizar una interacción completa entre el metal fundido y los agentes refinadores.

- Si su enfoque principal es la creación de polvos o cerámicas avanzadas: La combinación de calentamiento uniforme y control preciso de la atmósfera es esencial para sinterizar materiales sin contaminación ni oxidación.

- Si su enfoque principal es la fabricación de piezas de vidrio o cerámica grandes y con formas únicas: La capacidad de colada por centrifugación ofrecida por un horno rotatorio proporciona una ventaja distintiva en la formación de geometrías complejas como los espejos de telescopio.

En última instancia, el horno rotatorio sobresale en cualquier proceso de alta temperatura donde la consistencia y la uniformidad son requisitos fundamentales para un resultado exitoso.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Refinación y Fundición Metalúrgica | Mezcla vigorosa para la separación de impurezas |

| Sinterización de Materiales Avanzados | Calentamiento uniforme en atmósferas controladas |

| Fabricación Óptica Especializada | Colada por centrifugación para geometrías complejas (p. ej., espejos de telescopio) |

| Procesamiento General a Alta Temperatura | Excepcional homogeneidad y consistencia del producto |

¿Necesita un procesamiento térmico preciso y uniforme para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos rotatorios diseñados para aplicaciones exigentes como el refinado de metales, la sinterización de materiales y las cerámicas avanzadas. Nuestras soluciones garantizan la atmósfera controlada y los resultados consistentes que su investigación o fabricación requieren. Contacte con nuestros expertos hoy mismo para analizar cómo podemos optimizar su flujo de trabajo de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial