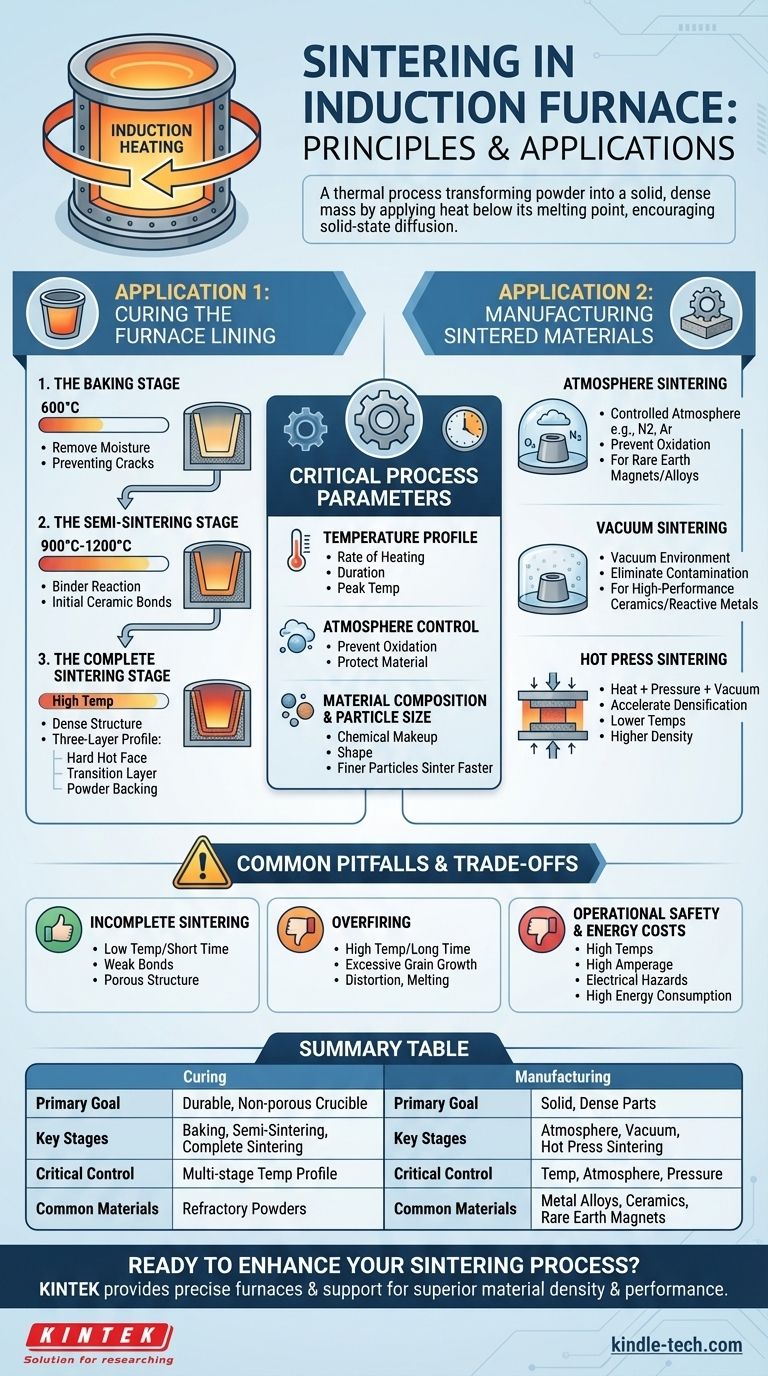

En esencia, la sinterización es un proceso térmico utilizado para transformar un polvo en una masa sólida y densa aplicando calor por debajo de su punto de fusión. En el contexto de un horno de inducción, este término se refiere a dos aplicaciones distintas pero relacionadas: primero, el proceso crítico de curado del revestimiento refractario del propio horno y, segundo, el uso del horno como fuente de calor para fabricar piezas sinterizadas a partir de diversos materiales en polvo.

La sinterización no se trata solo de altas temperaturas; es una transformación controlada con precisión. El éxito depende de gestionar la temperatura, el tiempo y la atmósfera para fomentar la difusión en estado sólido, que une las partículas individuales en una estructura fuerte y unificada sin fundir realmente el material.

Las dos aplicaciones principales de la sinterización

La frase "sinterización en un horno de inducción" puede ser ambigua. Es crucial distinguir si está preparando el horno para su funcionamiento o si está utilizando un horno de inducción especializado para crear un producto.

Aplicación 1: Curado del revestimiento del horno

Este es el significado más común cuando se habla de la configuración de un horno de fusión por inducción estándar. El revestimiento, normalmente un polvo refractario seco, debe sinterizarse para formar un crisol sólido, no poroso y duradero.

Un revestimiento sinterizado correctamente es esencial para la seguridad y la vida útil del horno. El proceso es metódico y sigue etapas distintas.

Etapa de Horneado (Baking Stage) El horno se calienta lentamente a una temperatura baja, generalmente alrededor de 600°C. El objetivo principal es eliminar suavemente toda la humedad residual del material refractario, que de otro modo podría convertirse en vapor y causar grietas o descascarillado.

Etapa de Semisinterización (Semi-Sintering Stage) La temperatura se eleva aún más, a menudo a un rango de 900°C a 1200°C. En este punto, los agentes aglutinantes en la mezcla refractaria comienzan a reaccionar y los enlaces cerámicos iniciales comienzan a formarse entre las partículas, creando una estructura semisólida.

Etapa de Sinterización Completa (Complete Sintering Stage) El horno se lleva a su temperatura de sinterización final y alta. Esta temperatura se elige cuidadosamente en función de las especificaciones del material refractario. Mantener esta temperatura permite la formación de una estructura cerámica densa y fuerte con un perfil deseado de tres capas: una "cara caliente" dura y totalmente sinterizada en el interior, una capa de transición semisinterizada y un respaldo de polvo suelto para aislamiento.

Aplicación 2: Fabricación de materiales sinterizados

El calentamiento por inducción es también una tecnología central en hornos especializados diseñados específicamente para sinterizar materiales en polvo en piezas terminadas o casi terminadas. En este caso, la bobina de inducción calienta un crisol o el material mismo.

Estos hornos ofrecen un control preciso y se utilizan para materiales avanzados.

Sinterización en Atmósfera Controlada El proceso se lleva a cabo bajo una atmósfera controlada (por ejemplo, nitrógeno, argón) para prevenir la oxidación y otras reacciones químicas no deseadas. Esto es vital para materiales como imanes de tierras raras o ciertas aleaciones metálicas.

Sinterización al Vacío Al realizar el proceso en vacío, se elimina cualquier riesgo de contaminación por gases atmosféricos. Esto mejora la pureza y el rendimiento del producto final y es común para cerámicas de alto rendimiento y metales reactivos.

Sinterización por Prensado en Caliente (Hot Press Sintering) Este método avanzado combina calor (a menudo por inducción) con alta presión mecánica en un vacío. La presión fuerza físicamente a las partículas a unirse, acelerando la densificación y permitiendo la sinterización a temperaturas más bajas o logrando densidades finales más altas.

Comprender los parámetros críticos del proceso

Una sinterización exitosa es una ciencia que depende de la gestión cuidadosa de varias variables clave, independientemente de la aplicación.

El Perfil de Temperatura

La sinterización se define por su perfil de temperatura: la velocidad de calentamiento, la duración de las permanencias (o "soaks") y la temperatura máxima final. Este perfil está meticulosamente diseñado en función de la composición del material y las propiedades finales deseadas. Debe estar lo suficientemente caliente para promover la difusión, pero mantenerse de forma segura por debajo del punto de fusión.

Control de la Atmósfera

El entorno dentro del horno es fundamental. Una atmósfera no controlada puede provocar oxidación, lo que debilita los enlaces entre las partículas. Se utilizan atmósferas controladas o vacíos para proteger el material y garantizar la integridad del producto final.

Composición del Material y Tamaño de Partícula

La composición química y el tamaño y la forma de las partículas de polvo iniciales influyen enormemente en cómo se sinterizará el material. Las partículas más finas generalmente se sinterizan más rápido y a temperaturas más bajas debido a su mayor área superficial.

Errores comunes y compensaciones

Lograr una sinterización perfecta requiere equilibrar factores en competencia y evitar errores comunes.

El Riesgo de Sinterización Incompleta

Si la temperatura es demasiado baja o el tiempo de permanencia es demasiado corto, los enlaces entre las partículas serán débiles. Esto da como resultado una estructura porosa y de baja densidad. Para un revestimiento de horno, esto significa una vida útil drásticamente reducida y un mayor riesgo de penetración de metal y falla catastrófica.

El Peligro de Sobrecalentamiento (Overfiring)

Exceder la temperatura de sinterización óptima o mantenerla durante demasiado tiempo puede ser igualmente dañino. Esto puede provocar un crecimiento excesivo de los granos, distorsión de la pieza o incluso fusión localizada. El material resultante a menudo tiene malas propiedades mecánicas a pesar de ser denso.

Seguridad Operacional y Costos de Energía

Los hornos de sinterización operan a temperaturas extremadamente altas durante períodos prolongados, consumiendo una energía considerable y requiriendo protocolos de seguridad sólidos. La alta corriente utilizada en los sistemas de inducción presenta sus propios peligros eléctricos que deben gestionarse profesionalmente.

Tomar la decisión correcta para su objetivo

Su enfoque de la sinterización debe dictarse completamente por su objetivo final.

- Si su enfoque principal es la instalación y el mantenimiento del horno: Su objetivo es la máxima durabilidad del revestimiento. Siga el programa de calentamiento de varias etapas recomendado por el fabricante del refractario sin desviaciones para garantizar un crisol completamente curado y resistente.

- Si su enfoque principal es la producción de materiales: Su objetivo es lograr propiedades específicas del material. Invierta en un sistema con control preciso de la temperatura, la atmósfera y (si es necesario) la presión para crear componentes repetibles y de alta calidad.

En última instancia, dominar la sinterización consiste en utilizar energía térmica controlada para transformar el polvo suelto en un componente estructuralmente sólido y de alto rendimiento.

Tabla Resumen:

| Aspecto | Curado de un Revestimiento de Horno | Fabricación de Piezas Sinterizadas |

|---|---|---|

| Objetivo Principal | Crear un crisol duradero y no poroso para la fusión | Producir piezas sólidas y densas a partir de materiales en polvo |

| Etapas Clave | Horneado, Semisinterización, Sinterización Completa | Sinterización en Atmósfera, Sinterización al Vacío, Sinterización por Prensado en Caliente |

| Control Crítico | Perfil de temperatura de varias etapas | Temperatura, atmósfera y presión |

| Materiales Comunes | Polvos refractarios | Aleaciones metálicas, cerámicas, imanes de tierras raras |

¿Listo para mejorar su proceso de sinterización?

Ya sea que esté instalando un nuevo horno de inducción u optimizando su producción de materiales, la experiencia de KINTEK en equipos de laboratorio y consumibles es su clave para el éxito. Proporcionamos los hornos precisos y fiables y el soporte que necesita para lograr una densidad y un rendimiento superiores del material.

Contacte con KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuál es la temperatura de funcionamiento de un horno? Desde la calefacción del hogar hasta el procesamiento industrial

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos