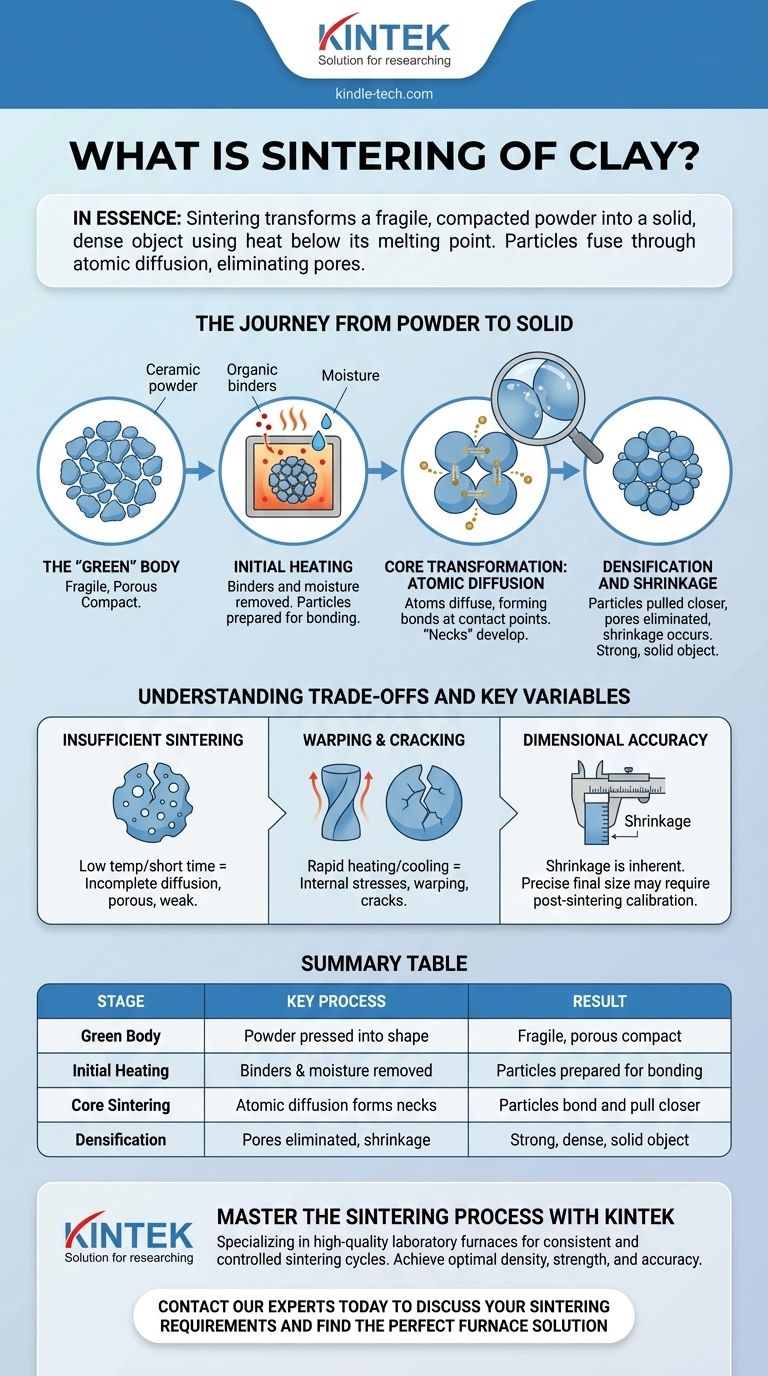

En esencia, la sinterización es el proceso de transformar un polvo frágil y compactado en un objeto sólido y denso mediante el calor. Esto se logra calentando el material a una temperatura alta, pero crucialmente, por debajo de su punto de fusión. A esta temperatura, las partículas individuales se fusionan mediante difusión atómica, eliminando los poros entre ellas y creando una masa fuerte y coherente.

La sinterización no es un proceso de fusión. En cambio, es una transformación en estado sólido donde el calor y la presión obligan a las partículas individuales a unirse, eliminando sistemáticamente la porosidad y convirtiendo un cuerpo "verde" delicado en una pieza cerámica duradera y densa.

El viaje del polvo al sólido

Para comprender realmente la sinterización, es mejor verla como un viaje de múltiples etapas donde un polvo moldeado se somete a una transformación estructural fundamental.

El cuerpo "verde": El punto de partida

El proceso comienza con un polvo cerámico, que a menudo se prensa en la forma deseada utilizando moldes y alta presión.

Este objeto inicial se denomina cuerpo "verde" o compacto. Aunque mantiene su forma, es mecánicamente débil, poroso y frágil.

Calentamiento inicial: Despejando el camino

A medida que el cuerpo verde se calienta en un horno, la primera fase ocurre a temperaturas más bajas.

Durante esta etapa, cualquier humedad residual o aglutinante orgánico —aditivos utilizados para ayudar a moldear el polvo— se queman, preparando las partículas para el contacto directo.

La transformación central: Difusión atómica

A medida que aumenta la temperatura, comienza el núcleo del proceso de sinterización. Los átomos en las superficies de las partículas adyacentes se vuelven más móviles.

Estos átomos comienzan a moverse, o difundirse, a través de los límites entre las partículas. Esto crea pequeños "cuellos" o enlaces en cada punto de contacto.

Piense en ello como una colección de burbujas de jabón. Donde dos burbujas se tocan, sus paredes se fusionan y comienzan a juntarse, reduciendo el espacio vacío total.

El resultado: Densificación y contracción

A medida que estos enlaces crecen, los centros de las partículas se acercan. Esto elimina sistemáticamente los pequeños poros y huecos que existían en el cuerpo verde.

Esta eliminación del espacio vacío hace que todo el objeto se vuelva más denso y fuerte. También da como resultado una cantidad predecible de contracción, un factor crítico en la fabricación.

Comprender las compensaciones y las variables clave

Una sinterización exitosa depende del control preciso de varios factores. Una mala gestión de ellos puede provocar piezas defectuosas o fallidas.

Sinterización insuficiente

Si la temperatura es demasiado baja o el tiempo en el horno es demasiado corto, el proceso de difusión será incompleto.

El resultado es una pieza que permanece porosa, débil e inadecuada para su función prevista.

Deformación y agrietamiento

Los ciclos de calentamiento y enfriamiento deben gestionarse cuidadosamente. Si una pieza se calienta o se enfría demasiado rápido, se pueden acumular tensiones internas.

Estas tensiones pueden hacer que el objeto se deforme o, en casos más graves, desarrolle grietas.

El desafío de la precisión dimensional

Dado que la sinterización implica inherentemente contracción, lograr dimensiones finales exactas es un desafío importante.

Para aplicaciones que requieren tolerancias muy estrictas, a menudo es necesario un paso de calibración posterior a la sinterización, donde la pieza puede volver a prensarse o mecanizarse a su tamaño final y preciso.

Tomar la decisión correcta para su objetivo

Comprender los principios de la sinterización le permite controlar el resultado de su proyecto de cerámica o basado en polvo.

- Si su enfoque principal es la máxima resistencia y densidad: Debe asegurarse de que la pieza alcance la temperatura de sinterización óptima y se mantenga allí el tiempo suficiente para que se complete la eliminación de poros.

- Si su enfoque principal es la precisión dimensional exacta: Debe calcular cuidadosamente la tasa de contracción del material y planificar la calibración o el mecanizado posterior a la sinterización.

- Si está solucionando problemas de una pieza fallida: Primero, examínela en busca de signos de sinterización incompleta (porosidad y baja resistencia) o de fracturas por tensión causadas por ciclos de calentamiento y enfriamiento inadecuados.

En última instancia, dominar la sinterización consiste en controlar con precisión el calor y el tiempo para guiar un polvo simple a través de su transformación en un objeto duradero y funcional.

Tabla de resumen:

| Etapa | Proceso clave | Resultado |

|---|---|---|

| Cuerpo verde | El polvo se prensa en forma | Compacto frágil y poroso |

| Calentamiento inicial | Se eliminan aglutinantes y humedad | Partículas preparadas para la unión |

| Sinterización central | La difusión atómica forma cuellos entre partículas | Las partículas se unen y se acercan |

| Densificación | Se eliminan los poros, se produce contracción | Objeto sólido, denso y fuerte |

Domine el proceso de sinterización para sus cerámicas de laboratorio con KINTEK.

Ya sea que esté desarrollando nuevos materiales cerámicos, solucionando defectos de sinterización como deformaciones o porosidad, o necesite un control dimensional preciso, el equipo adecuado es fundamental. KINTEK se especializa en hornos de laboratorio de alta calidad diseñados para ciclos de sinterización consistentes y controlados.

Proporcionamos las herramientas fiables que necesita para lograr una densidad, resistencia y precisión óptimas en sus proyectos cerámicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos específicos de sinterización y encontrar la solución de horno perfecta para su laboratorio.

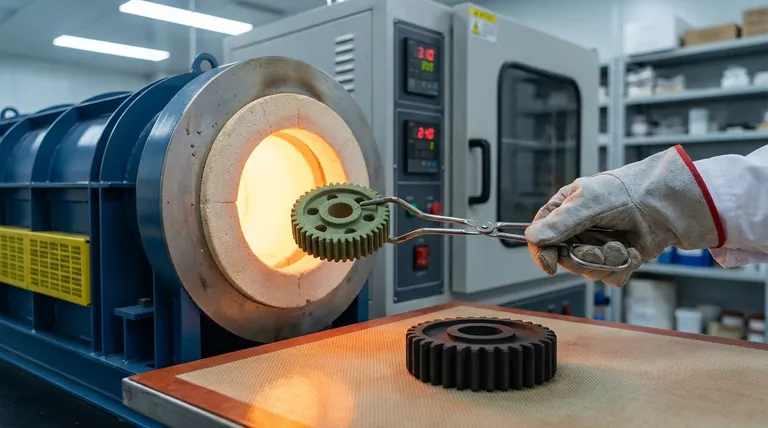

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación