En tecnología dental, la sinterización es un proceso crítico de tratamiento térmico que transforma una restauración dental blanda y porosa en su estado final de alta resistencia. Esto se logra calentando el material en un horno especializado a una temperatura por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen para crear una estructura densa y sólida.

La sinterización no es un proceso de fusión. Es una transformación en estado sólido que utiliza calor controlado para eliminar la porosidad y unir las partículas del material, lo que le da a las cerámicas dentales modernas como la zirconia su excepcional resistencia y durabilidad.

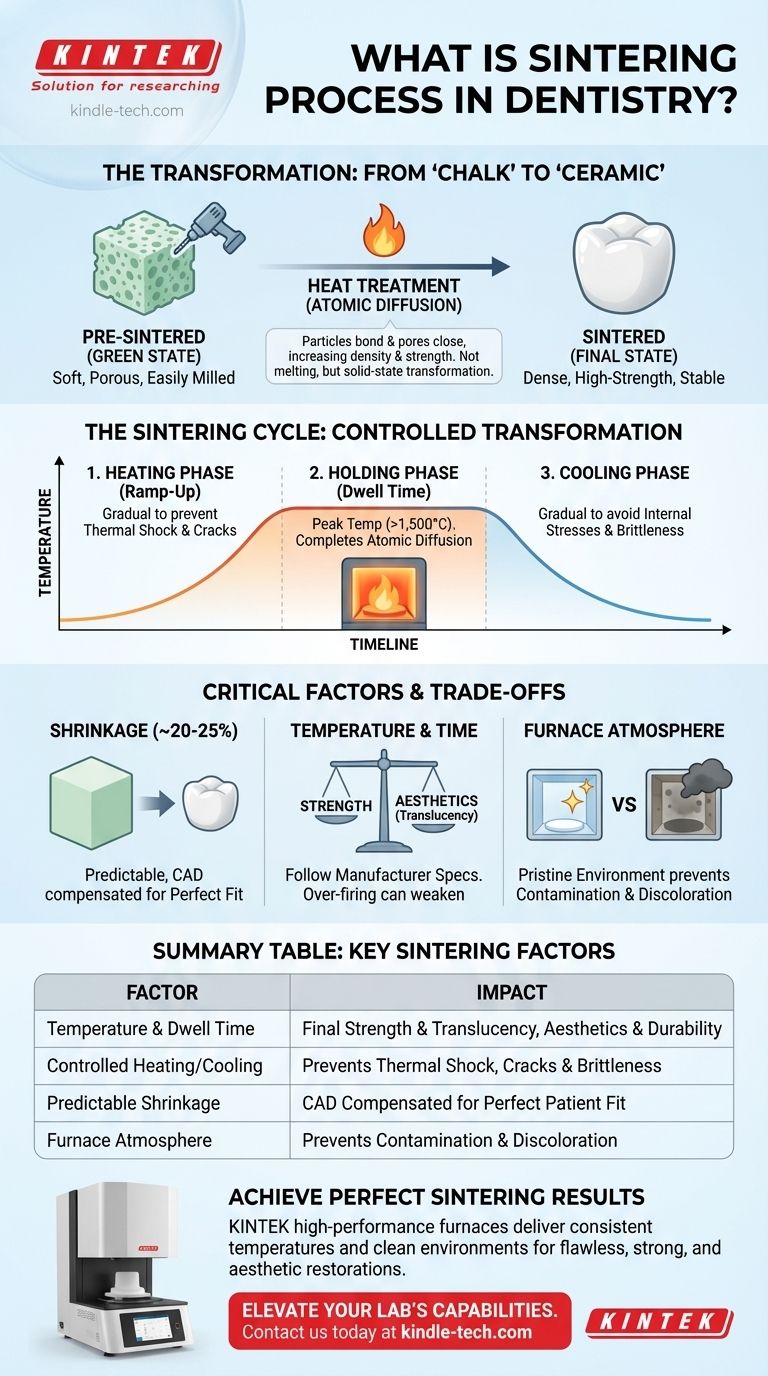

El Principio Central: De la "Tiza" a la "Cerámica"

Para entender la sinterización, es mejor pensar en ella como una transformación controlada. Una restauración dental, particularmente una hecha de zirconia, comienza su vida en un estado completamente diferente al que termina.

¿Qué Sucede a Nivel Microscópico?

La sinterización funciona a través de un proceso llamado difusión atómica. A altas temperaturas, los átomos en las partículas del material se vuelven más móviles. Migran a través de los límites entre partículas, cerrando efectivamente los huecos y poros microscópicos que existen en el estado inicial.

Este proceso une las partículas, aumentando significativamente la densidad, resistencia y estabilidad del material.

El Papel de los Materiales Pre-sinterizados

En un laboratorio dental moderno, los técnicos no trabajan con polvo cerámico crudo. En cambio, utilizan bloques o discos de material producidos industrialmente que ya han sido procesados parcialmente.

Este material "pre-sinterizado" o en "estado verde" es lo suficientemente denso para manipularse, pero lo suficientemente blando para ser fresado fácilmente por una máquina CAD/CAM. Tiene una consistencia a menudo comparada con la tiza.

¿Por Qué Fresar Antes de Sinterizar?

La principal ventaja de este flujo de trabajo es la eficiencia y la precisión. Fresar la restauración a partir de un bloque blando y pre-sinterizado es significativamente más rápido y causa mucho menos desgaste en las herramientas de fresado (fresas).

Mecanizar el material en su estado final y completamente endurecido sería extremadamente lento y costoso.

El Ciclo de Sinterización: Una Transformación Controlada

La transformación de un estado blando a uno duro ocurre dentro de un horno dental especializado. Este proceso, conocido como el ciclo de sinterización, se controla meticulosamente.

La Fase de Calentamiento (Ramp-Up)

La temperatura del horno aumenta gradualmente durante un período específico. Un aumento controlado es crucial para prevenir el choque térmico, que podría causar grietas o fracturas en la delicada restauración antes de que adquiera toda su fuerza.

La Fase de Mantenimiento (Tiempo de Permanencia)

Una vez que el horno alcanza su temperatura máxima (que puede superar los 1.500 °C para cierta zirconia), se mantiene allí durante un tiempo prescrito. Este "tiempo de permanencia" permite que el proceso de difusión atómica se complete, asegurando que la restauración alcance su densidad máxima y las propiedades físicas deseadas.

La Fase de Enfriamiento

Al igual que con el calentamiento, la fase de enfriamiento debe controlarse cuidadosamente. Enfriar la restauración demasiado rápido puede introducir tensiones internas, haciéndola quebradiza y propensa a fallar más tarde. Un enfriamiento lento y gradual asegura un producto final estable y libre de tensiones.

Comprender las Compensaciones y Factores Críticos

Lograr un resultado perfecto con la sinterización requiere comprender las variables clave y sus consecuencias. El proceso es una ciencia, y ligeras desviaciones pueden tener un impacto significativo.

Contracción: Una Consecuencia Necesaria

El resultado más significativo de la densificación es la contracción. A medida que se eliminan los poros entre las partículas, toda la restauración se encoge en tamaño.

Esta contracción no es un defecto, sino una parte predecible del proceso, típicamente alrededor del 20-25%. El software de diseño CAD compensa esto automáticamente fresando la restauración a una escala mayor, asegurando que se encoja a las dimensiones precisas requeridas para un ajuste perfecto.

Temperatura y Tiempo: El Acto de Equilibrio

La temperatura final y el tiempo de permanencia tienen un impacto directo en las propiedades finales de la restauración. Por ejemplo, sinterizar zirconia a una temperatura más alta puede aumentar su translucidez, mejorando la estética.

Sin embargo, el sobrecalentamiento puede provocar un crecimiento excesivo de los granos dentro del material, lo que paradójicamente puede reducir su resistencia a la flexión. Seguir las especificaciones exactas del fabricante del material no es negociable.

Contaminación del Horno

La atmósfera dentro del horno debe estar prístina. Cualquier contaminante puede quedar atrapado en la cerámica, causando decoloración y comprometiendo el resultado estético de la restauración final. Es por esto que la limpieza y calibración regular del horno son protocolos esenciales.

Tomar la Decisión Correcta para su Objetivo

El éxito de una restauración sinterizada depende de la adhesión estricta a protocolos validados científicamente. Su objetivo para la prótesis final dicta dónde debe centrar su atención.

- Si su enfoque principal es la precisión y el ajuste: Asegúrese de que su software CAD esté perfectamente calibrado para el factor de contracción específico del bloque de material que se está utilizando.

- Si su enfoque principal es la resistencia y la durabilidad: Adhiera estrictamente a la temperatura máxima y al tiempo de permanencia recomendados por el fabricante, ya que una sinterización insuficiente resultará en una restauración débil y poco fiable.

- Si su enfoque principal es la estética: Utilice el ciclo de sinterización preciso y validado por el fabricante diseñado para lograr el nivel de translucidez deseado sin comprometer la integridad estructural.

Dominar los principios de la sinterización es fundamental para producir restauraciones dentales consistentemente fuertes, estéticas y de ajuste perfecto.

Tabla de Resumen:

| Factor Clave de Sinterización | Impacto en la Restauración Final |

|---|---|

| Temperatura y Tiempo de Permanencia | Determina la resistencia y la translucidez finales. Crítico para la estética y la durabilidad. |

| Calentamiento/Enfriamiento Controlado | Previene el choque térmico y las tensiones internas, evitando grietas y fragilidad. |

| Contracción Predecible (~20-25%) | El software CAD compensa esto, asegurando que la restauración se ajuste perfectamente al paciente. |

| Atmósfera del Horno | Un ambiente prístino es esencial para prevenir la contaminación y la decoloración. |

Logre Resultados de Sinterización Perfectos Cada Vez

Producir restauraciones dentales fuertes, estéticamente perfectas y de ajuste preciso, como las coronas de zirconia, requiere un control preciso del proceso de sinterización. El equipo de laboratorio adecuado es fundamental para este éxito.

KINTEK se especializa en hornos de sinterización dental y equipos de laboratorio de alto rendimiento, diseñados para ofrecer las temperaturas consistentes y los ambientes limpios necesarios para resultados impecables. Nuestras soluciones ayudan a los laboratorios dentales a mejorar la eficiencia, garantizar la integridad del material y cumplir con los más altos estándares de atención.

¿Listo para elevar las capacidades de su laboratorio? Contacte a nuestros expertos hoy mismo para encontrar el horno de sinterización ideal para sus materiales y flujo de trabajo específicos.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cuáles son las desventajas de la conversión de biomasa? Altos costos, obstáculos logísticos y compensaciones ambientales

- ¿Cuál sería una ventaja de la biomasa sobre el uso del carbón? Una fuente de energía más limpia y neutra en carbono

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuáles son las diferencias clave entre la incineración y la gasificación? Explore las soluciones de gestión de residuos