En el campo de los materiales avanzados, el Sinterizado por Plasma de Chispa (SPS) es una potente técnica de sinterización asistida por campo (FAST) que se utiliza para crear materiales densos y de alto rendimiento a partir de polvos. A diferencia de los métodos convencionales que tardan horas, el SPS utiliza una combinación de presión mecánica y una corriente eléctrica de CC pulsada para consolidar los materiales en cuestión de minutos, a menudo a temperaturas significativamente más bajas.

La verdadera ventaja del SPS no es solo su velocidad, sino su capacidad para densificar materiales avanzados —especialmente nanopartículas— mientras preserva las microestructuras únicas y de grano fino que les confieren propiedades superiores. Supera las limitaciones del calentamiento tradicional que a menudo destruye estas características delicadas.

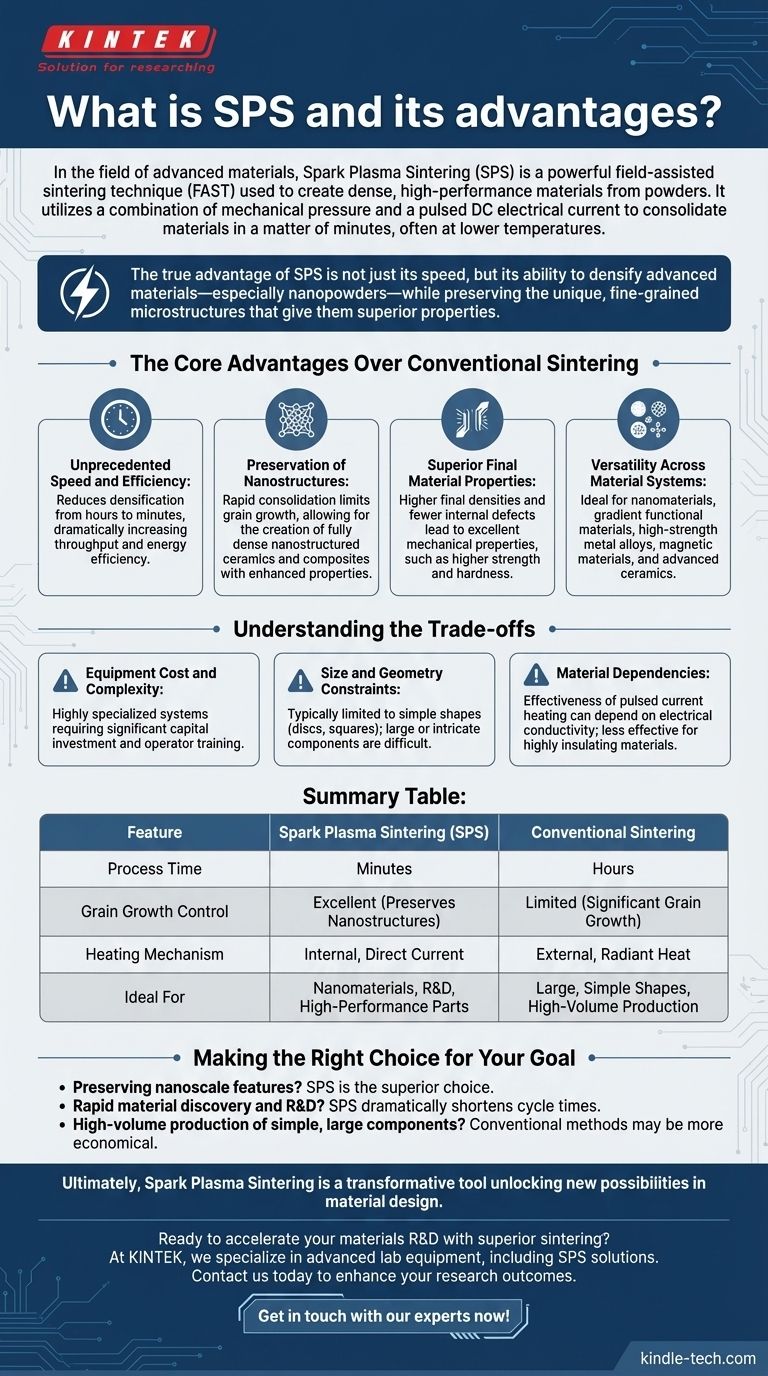

Las ventajas fundamentales sobre el sinterizado convencional

El SPS representa un cambio fundamental con respecto al sinterizado tradicional basado en hornos. Los principales beneficios se derivan directamente de su mecanismo de calentamiento único, que proporciona un control sin precedentes sobre la estructura final del material.

Velocidad y eficiencia sin precedentes

Los métodos convencionales, como la prensado en caliente o el sinterizado sin presión, calientan lentamente un material de fuera hacia adentro, lo que requiere largos tiempos de mantenimiento de varias horas. El SPS pasa una corriente directamente a través del polvo y el molde, generando un calor interno rápido, uniforme y directo.

Esta distinción reduce todo el proceso de densificación de varias horas a meros minutos, lo que aumenta drásticamente el rendimiento para la investigación y el desarrollo, además de ser más eficiente energéticamente.

Preservación de las nanoestructuras

Quizás la ventaja más significativa del SPS es su capacidad para limitar el crecimiento del grano. En el sinterizado tradicional, la larga exposición a altas temperaturas hace que los granos pequeños se vuelvan gruesos y crezcan, destruyendo las propiedades únicas de los nanomateriales.

Debido a que el SPS es muy rápido, consolida el polvo en un sólido denso antes de que los granos tengan tiempo de crecer. Esto permite la creación de cerámicas y compuestos nanoestructurados totalmente densos con mayor resistencia, dureza y otras propiedades mecánicas deseables.

Propiedades superiores del material final

La combinación de velocidad y crecimiento limitado del grano da como resultado materiales con mayores densidades finales y menos defectos internos. Esta densidad casi teórica es fundamental para aplicaciones en las que el rendimiento no puede verse comprometido.

Los materiales resultantes exhiben excelentes propiedades mecánicas, como mayor resistencia y dureza, atribuibles directamente a su microestructura uniforme y de grano fino.

Versatilidad en sistemas de materiales

Los beneficios del SPS no se limitan a una sola clase de materiales. Sus capacidades únicas lo convierten en un método de procesamiento ideal para una amplia gama de aplicaciones avanzadas.

Esto incluye nanomateriales, materiales funcionales de gradiente, aleaciones metálicas de alta resistencia, materiales magnéticos y cerámicas avanzadas, lo que lo convierte en una tecnología fundamental en la ciencia moderna de los materiales.

Comprensión de las compensaciones

Aunque es potente, el SPS es una técnica especializada con su propio conjunto de consideraciones. Una evaluación objetiva requiere reconocer sus limitaciones en comparación con métodos industriales más establecidos.

Costo y complejidad del equipo

Los sistemas SPS son altamente especializados y representan una importante inversión de capital en comparación con los hornos industriales estándar. La complejidad del equipo también requiere una formación más especializada del operador.

Limitaciones de tamaño y geometría

El proceso generalmente se limita a consolidar formas relativamente simples, como discos o cuadrados, dentro de un molde de grafito. Producir componentes grandes o de formas intrincadas mediante SPS suele ser poco práctico o imposible, un dominio en el que otros métodos como el sinterizado sin presión sobresalen.

Dependencias del material

La eficacia del mecanismo de calentamiento por corriente pulsada puede depender de la conductividad eléctrica del material que se está procesando. Si bien es muy eficaz para materiales conductores, su aplicación a materiales altamente aislantes puede ser más compleja.

Tomar la decisión correcta para su objetivo

La selección de un método de sinterización depende totalmente del resultado deseado, equilibrando las propiedades del material con las limitaciones de fabricación, como el costo, el volumen y la complejidad.

- Si su enfoque principal es preservar las características a escala nanométrica: El SPS es la opción superior, ya que su velocidad minimiza el crecimiento del grano que afecta a los métodos convencionales.

- Si su enfoque principal es el descubrimiento rápido de materiales y la I+D: Los tiempos de ciclo drásticamente más cortos del SPS pueden acelerar su proceso de desarrollo en un orden de magnitud.

- Si su enfoque principal es la producción de gran volumen de componentes grandes y simples: El costo y la escalabilidad de los métodos tradicionales como el prensado en caliente pueden ser más económicos.

En última instancia, el Sinterizado por Plasma de Chispa es una herramienta transformadora que desbloquea nuevas posibilidades en el diseño de materiales al superar las barreras cinéticas del procesamiento tradicional.

Tabla resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Sinterizado Convencional |

|---|---|---|

| Tiempo de proceso | Minutos | Horas |

| Control del crecimiento del grano | Excelente (Preserva nanoestructuras) | Limitado (Crecimiento significativo del grano) |

| Mecanismo de calentamiento | Interno, Corriente directa | Externo, Calor radiante |

| Ideal para | Nanomateriales, I+D, Piezas de alto rendimiento | Piezas grandes y simples, Producción de gran volumen |

¿Listo para acelerar su I+D de materiales con un sinterizado superior?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidas soluciones de Sinterizado por Plasma de Chispa, para ayudarle a lograr materiales densos y de alto rendimiento con nanoestructuras preservadas. Ya sea que trabaje con cerámicas avanzadas, aleaciones metálicas o materiales compuestos, nuestra experiencia y productos están diseñados para satisfacer las necesidades precisas de su laboratorio.

Contáctenos hoy mismo para analizar cómo nuestra tecnología SPS puede mejorar sus resultados de investigación y desarrollo. Desbloqueemos juntos nuevas posibilidades en el diseño de materiales.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Por qué es esencial un sistema de alto vacío para el prensado en caliente de Ti-22Al-25Nb? Proteja sus aleaciones contra la oxidación

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación del carburo de silicio Al-B-C? Optimizar la densidad del SiC

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización de prensa caliente al vacío? Lograr una densidad del 98% o superior.

- ¿Qué puedes hacer con una prensa de vacío? Logra una laminación y sujeción impecables

- ¿Cuál es el papel de un horno de prensa caliente de laboratorio en la unión por difusión de cobre-berilio? Lograr uniones perfectas

- ¿Cómo influye el sistema de carga de presión de un horno de prensa en caliente al vacío en las aleaciones de Co-50% Cr? Lograr una densidad del 99% o superior

- ¿Qué papel juega el horno de prensa en caliente al vacío en la síntesis de C-SiC-B4C-TiB2? Lograr una densificación de precisión a 2000°C

- ¿Cuál es el valor de aplicación de un horno de prensa en caliente al vacío? Desbloquee cerámicas de carburo complejas de alta densidad