En esencia, la pulverización catódica y la evaporación térmica son dos métodos distintos para crear películas ultrafinas sobre una superficie. La pulverización catódica es un proceso cinético que utiliza iones de plasma energizados para golpear físicamente átomos de un material fuente sobre un sustrato, como un chorro de arena microscópico. En contraste, la evaporación térmica es un proceso termodinámico que implica calentar un material en el vacío hasta que se convierte en vapor, que luego se condensa sobre un sustrato más frío para formar una película.

La diferencia fundamental radica en cómo se liberan los átomos del material fuente. La pulverización catódica utiliza el impacto físico (energía cinética), lo que da como resultado películas duraderas y de alta adhesión, mientras que la evaporación térmica utiliza calor (energía térmica), que es más rápida pero generalmente produce películas con menor densidad y menor adhesión.

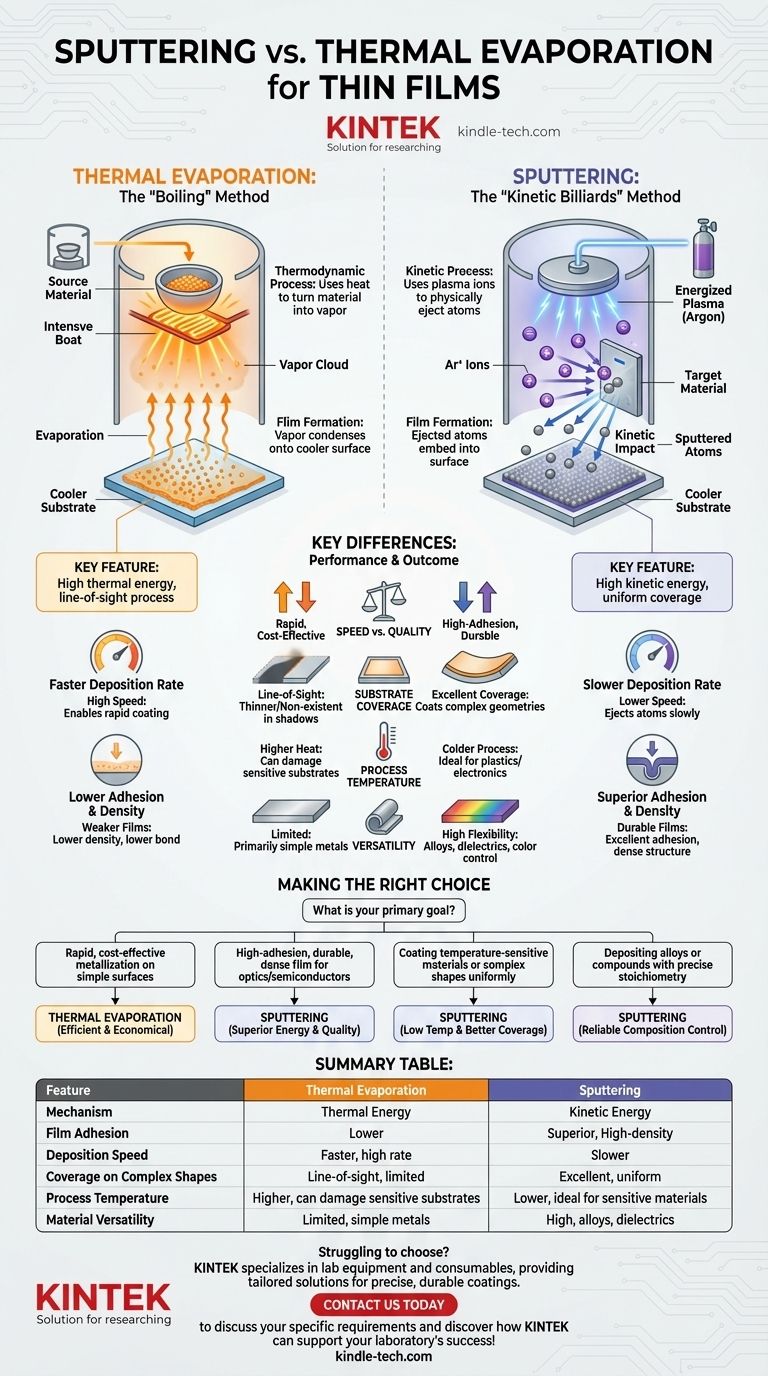

Cómo funciona cada proceso: un desglose conceptual

Comprender el mecanismo de cada técnica revela por qué sus resultados son tan diferentes. Representan dos enfoques fundamentalmente diferentes para lograr el mismo objetivo: mover átomos de una fuente a un objetivo.

Evaporación térmica: el método de "ebullición"

En la evaporación térmica, un material fuente (a menudo gránulos) se coloca en una cámara de alto vacío. Un componente, como una barquilla o bobina resistiva, hace pasar una fuerte corriente eléctrica a través del material.

Esta corriente genera un calor intenso, lo que hace que el material se derrita y luego se evapore, convirtiéndose directamente en gas. Estos átomos gaseosos viajan en línea recta a través del vacío hasta que entran en contacto con el sustrato más frío, donde se condensan y se acumulan para formar una película delgada.

Pulverización catódica: el método de "billar cinético"

La pulverización catódica también ocurre en una cámara de vacío, pero introduce un gas inerte, típicamente argón. Un campo eléctrico energiza este gas, creando un plasma.

Los iones de argón cargados positivamente del plasma se aceleran con alta energía hacia el material fuente cargado negativamente, conocido como el "objetivo".

Estos iones chocan con el objetivo, transfiriendo su momento y desprendiendo o "pulverizando" físicamente átomos de la fuente. Estos átomos expulsados luego viajan y se depositan sobre el sustrato, formando una película densa y uniforme.

Diferencias clave en el rendimiento y el resultado

La elección entre la pulverización catódica y la evaporación térmica está dictada por los requisitos específicos de la película final, ya que cada método sobresale en diferentes áreas.

Adhesión y densidad de la película

Los átomos pulverizados tienen una energía cinética significativamente mayor cuando llegan al sustrato en comparación con los átomos evaporados. Esta alta energía les permite incrustarse de manera más efectiva en la superficie, lo que resulta en una adhesión superior y una película más densa y duradera.

Tasa y velocidad de deposición

La evaporación térmica es generalmente el proceso más rápido. Al aumentar el calor, puede producir una corriente de vapor robusta, lo que permite altas tasas de deposición y tiempos de ejecución más cortos. La pulverización catódica expulsa átomos o pequeños grupos más lentamente, lo que resulta en tasas de deposición más bajas.

Cobertura y uniformidad del sustrato

La pulverización catódica proporciona una mejor cobertura de recubrimiento para sustratos con geometrías complejas. Los átomos pulverizados se dispersan más dentro de la cámara, lo que les permite recubrir superficies que no están en la línea de visión directa de la fuente. La evaporación es principalmente un proceso de línea de visión, lo que puede conducir a recubrimientos más delgados o inexistentes en áreas sombreadas.

Temperatura del proceso

La pulverización catódica se considera un proceso "más frío" que la evaporación térmica. Esto lo hace ideal para recubrir sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos, que podrían dañarse por el alto calor requerido para la evaporación.

Comprendiendo las compensaciones

Ninguno de los métodos es universalmente superior; representan una compensación clásica de ingeniería entre velocidad y calidad.

El compromiso entre velocidad y calidad

La decisión principal se reduce a esto: la evaporación térmica ofrece velocidad y eficiencia, mientras que la pulverización catódica ofrece calidad y durabilidad. Para aplicaciones donde la robustez de la película es crítica, la menor velocidad de la pulverización catódica es un precio necesario a pagar por una adhesión y densidad superiores.

Versatilidad de materiales y colores

La pulverización catódica ofrece mayor flexibilidad. Puede depositar una amplia gama de materiales, incluidas aleaciones y dieléctricos, conservando su composición original. También permite la versatilidad de color a través de la modulación del proceso. La evaporación térmica a menudo se limita al color verdadero del material fuente (por ejemplo, aluminio) y es menos adecuada para aleaciones complejas donde los elementos pueden evaporarse a diferentes velocidades.

Tomando la decisión correcta para su aplicación

Seleccionar el método de deposición correcto requiere una comprensión clara de su objetivo principal para la película delgada.

- Si su enfoque principal es la metalización rápida y rentable en superficies simples: La evaporación térmica es la opción más eficiente y económica.

- Si su enfoque principal es una película de alta adhesión, duradera y densa para óptica o semiconductores: La pulverización catódica es el método superior debido a la mayor energía de los átomos depositados.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura o formas complejas de manera uniforme: La menor temperatura del proceso de la pulverización catódica y su mejor cobertura de escalones la convierten en la elección definitiva.

- Si su enfoque principal es depositar aleaciones o compuestos con estequiometría precisa: La pulverización catódica es más confiable y asegura que la película resultante refleje con precisión el material fuente.

En última instancia, su elección es una decisión estratégica que equilibra la necesidad de velocidad de deposición con la demanda de calidad y rendimiento de la película final.

Tabla resumen:

| Característica | Evaporación térmica | Pulverización catódica |

|---|---|---|

| Mecanismo | Energía térmica (calentamiento) | Energía cinética (impacto de plasma) |

| Adhesión de la película | Menor | Superior, alta densidad |

| Velocidad de deposición | Más rápida, alta tasa | Más lenta |

| Cobertura en formas complejas | Línea de visión, limitada | Excelente, uniforme |

| Temperatura del proceso | Más alta, puede dañar sustratos sensibles | Más baja, ideal para materiales sensibles |

| Versatilidad de materiales | Limitada, metales simples | Alta, aleaciones, dieléctricos |

¿Le cuesta elegir entre la pulverización catódica y la evaporación térmica para las necesidades de películas delgadas de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones personalizadas para recubrimientos precisos y duraderos. Ya sea que necesite una metalización rápida o películas de alta adhesión para sustratos sensibles, nuestros expertos pueden ayudarlo a seleccionar el sistema de deposición adecuado para mejorar la eficiencia de su investigación y producción. Contáctenos hoy para analizar sus requisitos específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es el nivel de vacío del evaporador de haz de electrones? Logre películas delgadas puras y de alta calidad

- ¿Cuál es la física de la evaporación por haz de electrones? Aprovechando la energía de precisión para películas delgadas superiores

- ¿Se puede evaporar el oro? Desbloqueando la deposición de películas delgadas de alta pureza

- ¿Para qué se utiliza la evaporación asistida por haz de electrones? Logre recubrimientos de película delgada superiores

- ¿Qué materiales se utilizan en la evaporación por haz de electrones? Desde metales puros hasta cerámicas de alta temperatura

- ¿Qué es la deposición de película delgada al vacío? La clave para la ingeniería avanzada de superficies

- ¿Por qué el proceso de deposición física de vapor debe llevarse a cabo en un entorno de vacío? Garantizar la pureza y el rendimiento

- ¿El platino se evapora? Comprensión de la estabilidad a altas temperaturas y la pérdida de material