La principal ventaja de la deposición química de vapor (CVD) sobre la oxidación térmica es su profunda versatilidad. Mientras que la oxidación térmica es un proceso altamente específico que convierte un material de sustrato en su propio óxido (como convertir silicio en dióxido de silicio), la CVD es una técnica de deposición capaz de crear películas delgadas a partir de una amplia gama de materiales —incluidos metales, cerámicas y aleaciones— sobre prácticamente cualquier sustrato adecuado.

La elección entre CVD y oxidación no se trata de cuál es universalmente "mejor", sino de cuál es apropiada para la tarea. La oxidación es una herramienta especializada para crear una capa de óxido nativa con una calidad excepcional, mientras que la CVD es una plataforma flexible para depositar una amplia variedad de películas no nativas y de alta pureza con un control preciso.

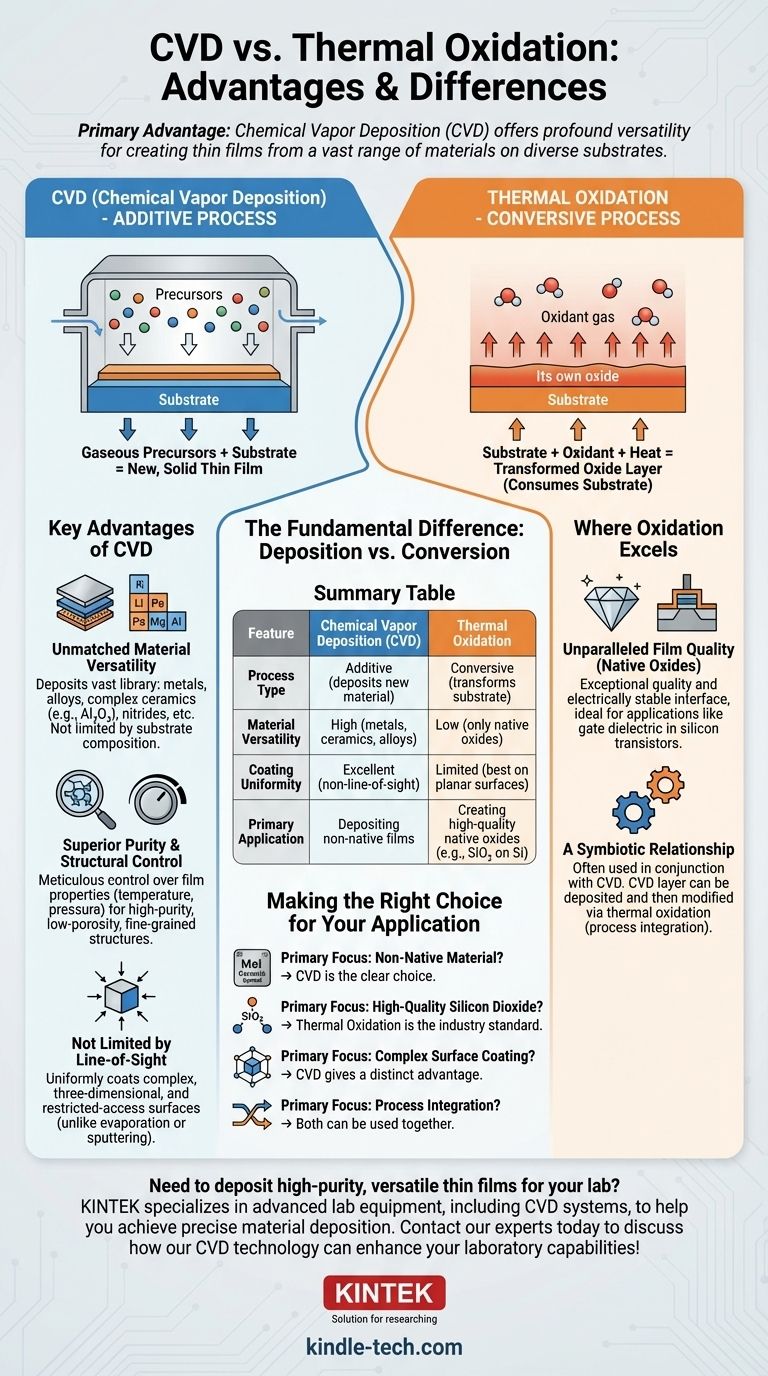

La diferencia fundamental: Deposición vs. Conversión

Para comprender las ventajas, primero debe entender la diferencia operativa central entre estos dos procesos. No logran el mismo objetivo.

CVD: Añadiendo una nueva capa

La deposición química de vapor es un proceso aditivo. Se introducen precursores químicos gaseosos en una cámara de reacción donde se descomponen y reaccionan en la superficie de un sustrato, formando una nueva película delgada sólida.

El material que se deposita es completamente diferente del sustrato sobre el que se coloca.

Oxidación: Transformando el sustrato

La oxidación térmica es un proceso conversivo. El sustrato (más comúnmente, una oblea de silicio) se calienta en un ambiente que contiene un oxidante (como oxígeno o vapor de agua).

Este proceso consume una capa del propio sustrato para hacer crecer una película de su propio óxido. No está añadiendo un nuevo material, sino transformando el existente.

Ventajas clave del proceso CVD

Dado que la CVD es un proceso aditivo, ofrece varias capacidades que son imposibles de lograr mediante la oxidación.

Versatilidad de materiales inigualable

La CVD puede depositar una vasta biblioteca de materiales. Esto incluye metales puros, aleaciones y cerámicas complejas como el óxido de aluminio (Al₂O₃), que ofrece una excelente dureza y estabilidad química.

La oxidación, por definición, solo puede crear un óxido del material subyacente.

Pureza superior y control estructural

El proceso CVD permite un control meticuloso sobre las propiedades de la película ajustando parámetros como la temperatura, la presión y el flujo de gas.

Esto permite la creación de películas de alta pureza que pueden ser monocristalinas, policristalinas o amorfas, todas con una estructura de grano fino y baja porosidad.

No limitado por la línea de visión

Dado que la CVD se basa en reactivos gaseosos, puede recubrir uniformemente estructuras complejas tridimensionales y superficies de acceso restringido.

Procesos como la evaporación o la pulverización catódica (tipos de deposición física de vapor, o PVD) son de "línea de visión" y tienen dificultades con topologías no planas. La oxidación térmica también se realiza generalmente en superficies planas.

Comprendiendo las compensaciones y limitaciones

Ningún proceso está exento de desafíos. La verdadera objetividad requiere reconocer las posibles desventajas de la CVD.

Altas temperaturas de operación

Si bien algunos procesos CVD operan a temperaturas más bajas, muchos aún requieren un calor significativo. Esto puede introducir inestabilidad térmica o daño a sustratos sensibles que no pueden soportar las temperaturas del proceso.

Precursores y subproductos peligrosos

Los precursores químicos utilizados en la CVD suelen ser altamente tóxicos, inflamables y tienen altas presiones de vapor, lo que los hace peligrosos de manipular.

Además, los subproductos químicos de la reacción pueden ser tóxicos y corrosivos, lo que requiere procedimientos costosos y problemáticos de neutralización y eliminación.

Donde la oxidación sobresale: Un proceso complementario

Es un error ver la oxidación simplemente como una versión limitada de la CVD. Para su propósito específico, a menudo es la opción superior e incluso se puede usar junto con la CVD.

Calidad de película inigualable para óxidos nativos

Para aplicaciones como la creación del dieléctrico de puerta en un transistor de silicio, la oxidación térmica del silicio produce una capa de dióxido de silicio (SiO₂) con una interfaz excepcionalmente de alta calidad y eléctricamente estable que es muy difícil de replicar con óxidos depositados.

Una relación simbiótica

CVD y oxidación no siempre son competidores; a menudo son socios en un flujo de fabricación más grande.

Una capa de polisilicio se puede depositar usando CVD y luego oxidarse usando un proceso térmico. Esta flexibilidad permite a los ingenieros aprovechar las fortalezas de ambos métodos en un solo dispositivo.

Tomando la decisión correcta para su aplicación

Su decisión depende completamente de la película específica que necesite crear y su función prevista.

- Si su enfoque principal es depositar un material no nativo como un metal, nitruro o cerámica compleja, la CVD es la opción clara y a menudo la única.

- Si su enfoque principal es crear el dieléctrico de puerta de dióxido de silicio de la más alta calidad en silicio, la oxidación térmica es el estándar de la industria para esta tarea crítica.

- Si su enfoque principal es recubrir una superficie compleja y tridimensional de manera uniforme, la naturaleza no lineal de la CVD le otorga una clara ventaja.

- Si su enfoque principal es la integración de procesos, reconozca que los dos a menudo se usan juntos, como depositar una capa con CVD y luego modificarla con oxidación.

Al comprender la función principal de cada uno —deposición versus conversión— puede seleccionar la herramienta precisa necesaria para lograr sus objetivos de ingeniería de materiales.

Tabla resumen:

| Característica | Deposición química de vapor (CVD) | Oxidación térmica |

|---|---|---|

| Tipo de proceso | Aditivo (deposita material nuevo) | Conversivo (transforma el sustrato) |

| Versatilidad del material | Alta (metales, cerámicas, aleaciones) | Baja (solo óxidos nativos) |

| Uniformidad del recubrimiento | Excelente (no lineal) | Limitada (mejor en superficies planas) |

| Aplicación principal | Deposición de películas no nativas | Creación de óxidos nativos de alta calidad (ej., SiO₂ sobre Si) |

¿Necesita depositar películas delgadas versátiles y de alta pureza para su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas CVD, para ayudarlo a lograr una deposición precisa de materiales en sustratos complejos. Ya sea que trabaje con metales, cerámicas o aleaciones, nuestras soluciones brindan el control y la uniformidad que su investigación exige.

¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestra tecnología CVD puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza