En la metalurgia de polvos, la sinterización es el tratamiento térmico crítico que transforma una forma de polvo comprimido y frágil en un componente fuerte, unificado y funcional. Después de que el polvo metálico se prensa en una forma deseada, se calienta a una temperatura justo por debajo de su punto de fusión. Este proceso hace que las partículas metálicas individuales se fusionen o suelden entre sí, creando la integridad estructural y la resistencia mecánica de la pieza final.

La sinterización es el puente esencial entre un compactado de polvo poco unido y una pieza metálica terminada. Proporciona la resistencia mecánica final y las propiedades físicas deseadas al unir las partículas del material a nivel microscópico, todo ello sin fundir completamente el metal.

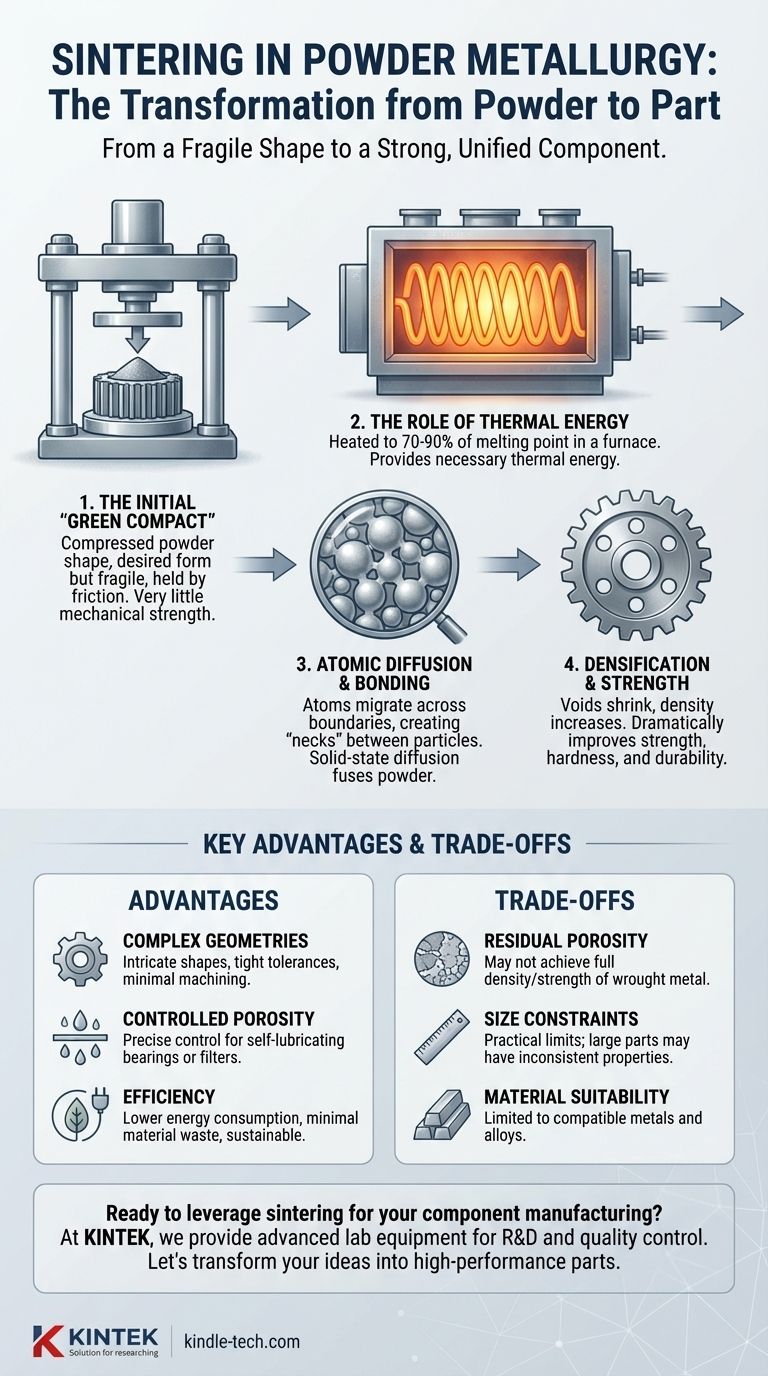

El Proceso Fundamental: Del Polvo a la Pieza

Para comprender la aplicación de la sinterización, primero debe comprender el estado del componente antes de que comience. El proceso es una transformación fundamental de las propiedades del material.

El "Compacto Verde" Inicial

Después de ser prensado en una matriz, el componente se conoce como compacto verde. Esta pieza tiene la forma deseada pero posee muy poca resistencia mecánica. Se mantiene unida principalmente por la fricción entre las partículas de polvo entrelazadas y, a menudo, es lo suficientemente frágil como para romperse con la mano.

El Papel de la Energía Térmica

El compacto verde se coloca en un horno y se calienta a una temperatura específica, generalmente entre el 70% y el 90% del punto de fusión del metal principal. Esta alta temperatura proporciona la energía térmica necesaria para que los átomos en las partículas metálicas se vuelvan móviles.

Difusión Atómica y Unión

A la temperatura de sinterización, los átomos comienzan a migrar a través de los límites donde las partículas individuales se tocan. Este proceso, conocido como difusión en estado sólido, crea pequeños "cuellos" o soldaduras entre las partículas. A medida que el proceso continúa, estos cuellos crecen, fusionando efectivamente el polvo en una masa sólida y cohesiva.

Densificación y Resistencia

A medida que las partículas se unen, los pequeños huecos o poros entre ellas se encogen y se vuelven más redondeados. Esto aumenta la densidad del componente, mejorando drásticamente su resistencia, dureza y durabilidad general. El resultado es una pieza terminada lista para su uso.

Ventajas Clave Habilitadas por la Sinterización

La sinterización no es solo un paso de fortalecimiento; es lo que permite las ventajas principales del método de fabricación de metalurgia de polvos.

Creación de Geometrías Complejas

La metalurgia de polvos sobresale en la producción de piezas con formas externas e internas complejas con tolerancias muy ajustadas. La sinterización finaliza estos diseños intrincados, fijándolos en una forma final fuerte con un excelente acabado superficial, lo que minimiza la necesidad de mecanizado secundario.

Lograr una Porosidad Controlada

Una de las aplicaciones más singulares de la sinterización es la capacidad de controlar con precisión la porosidad final de una pieza. Al ajustar el proceso, los fabricantes pueden crear componentes con poros interconectados, ideales para cojinetes autolubricantes (que retienen aceite) o filtros.

Garantizar la Eficiencia de Material y Energía

La sinterización es un proceso altamente eficiente. Debido a que el metal nunca se funde por completo, el consumo de energía es significativamente menor que en las operaciones de fundición. Además, dado que la pieza se forma a su forma final desde el principio, hay un desperdicio mínimo de material, lo que la convierte en una tecnología sostenible o "verde".

Comprensión de las Compensaciones

Aunque es potente, el proceso de sinterización tiene características inherentes que deben considerarse para cualquier aplicación. Un análisis objetivo requiere reconocer estas limitaciones.

Porosidad Residual Inherente

A menos que se realicen operaciones secundarias, la mayoría de las piezas sinterizadas tendrán cierto grado de porosidad residual. Si bien esto puede ser una ventaja, también significa que la pieza puede no alcanzar la misma resistencia o densidad máxima que un componente hecho de metal forjado o fundido completamente denso.

Limitaciones de Tamaño y Complejidad

Existen límites prácticos para el tamaño de las piezas que se pueden sinterizar eficazmente. Los componentes muy grandes pueden sufrir un calentamiento y densificación no uniformes, lo que provoca propiedades inconsistentes en toda la pieza.

Idoneidad del Material

El proceso de metalurgia de polvos y sinterización es ideal para muchos materiales, como hierro, acero, bronce y acero inoxidable. Sin embargo, no todos los metales o aleaciones son adecuados para el proceso, lo que puede limitar la selección de materiales para ciertas aplicaciones de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la sinterización como parte de su proceso de fabricación depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la producción en masa rentable: La sinterización ofrece una repetibilidad excepcional y un desperdicio mínimo de material para grandes series de piezas complejas.

- Si su enfoque principal son las propiedades únicas del material: El proceso permite una porosidad controlada, lo que posibilita aplicaciones como componentes autolubricantes y filtros que son difíciles de lograr de otra manera.

- Si su enfoque principal es la eficiencia de fabricación: La sinterización proporciona una pieza de forma casi neta con un buen acabado superficial y bajo consumo de energía, lo que reduce la necesidad de costosas operaciones de mecanizado y acabado.

En última instancia, la sinterización es la tecnología habilitadora que desbloquea todo el potencial de la metalurgia de polvos, transformando polvos moldeados con precisión en piezas robustas y funcionales.

Tabla de Resumen:

| Ventaja de la Sinterización | Beneficio Clave |

|---|---|

| Integridad Estructural | Transforma compactos de polvo frágiles en piezas fuertes y unificadas. |

| Geometrías Complejas | Permite la producción de formas intrincadas con un mecanizado mínimo. |

| Porosidad Controlada | Crea piezas para cojinetes autolubricantes o filtros. |

| Eficiencia de Material y Energía | Proceso de forma casi neta con bajo desperdicio y consumo de energía. |

¿Listo para aprovechar la sinterización para la fabricación de sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la I+D y el control de calidad de la metalurgia de polvos. Ya sea que esté desarrollando nuevos materiales sinterizados u optimizando su proceso de producción, nuestras soluciones le ayudan a lograr un control preciso de la temperatura y resultados consistentes.

Contáctenos hoy para discutir cómo nuestra experiencia puede apoyar las necesidades específicas de su laboratorio en metalurgia de polvos. Transformemos sus ideas en piezas de alto rendimiento.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué hace el desaglomerado (debinding)? Desbloquea la clave para la fabricación exitosa de piezas metálicas y cerámicas

- ¿Cuáles son las ventajas y desventajas de usar una técnica de calcinación en seco? Una guía para la preparación de muestras a alta temperatura

- ¿Qué papel juega un horno mufla de alta temperatura en la determinación del contenido de VS? Precisión en el Análisis de Compost

- ¿Cuál es la función de un horno de laboratorio en el pretratamiento de residuos de filtros de cigarrillos? Conservación de Acetato de Celulosa

- ¿Qué condiciones proporciona un horno de fusión de plomo para las pruebas de FeCrAl? Simulación de la corrosión en reactores nucleares del mundo real

- ¿Cuál es la importancia de determinar el contenido de cenizas y minerales? Asegurar la calidad y pureza del material

- ¿Cuál es el material refractario para el horno de mufla? Eligiendo el revestimiento adecuado para su aplicación

- ¿Qué papel juega un horno de sinterización a alta temperatura para los precursores de cátodo L*LS? Restaurar la integridad estructural.