En esencia, un horno de inducción es un potente calentador "inalámbrico" para metales. Utiliza un principio fundamental del electromagnetismo para hacer que una pieza de metal se caliente desde adentro hacia afuera. Se hace pasar una corriente eléctrica alterna a través de una bobina de cobre, lo que genera un campo magnético fuerte y que cambia rápidamente alrededor de la carga de metal. Este campo magnético, a su vez, induce potentes corrientes eléctricas —conocidas como corrientes de Foucault— directamente dentro del metal, generando un calor inmenso a través de la resistencia y provocando que se funda.

El principio central es la inducción electromagnética. En lugar de aplicar calor externo de una llama o un arco eléctrico, el horno transforma el metal en sí mismo en la fuente de calor, lo que conduce a una fusión rápida, limpia y altamente controlada.

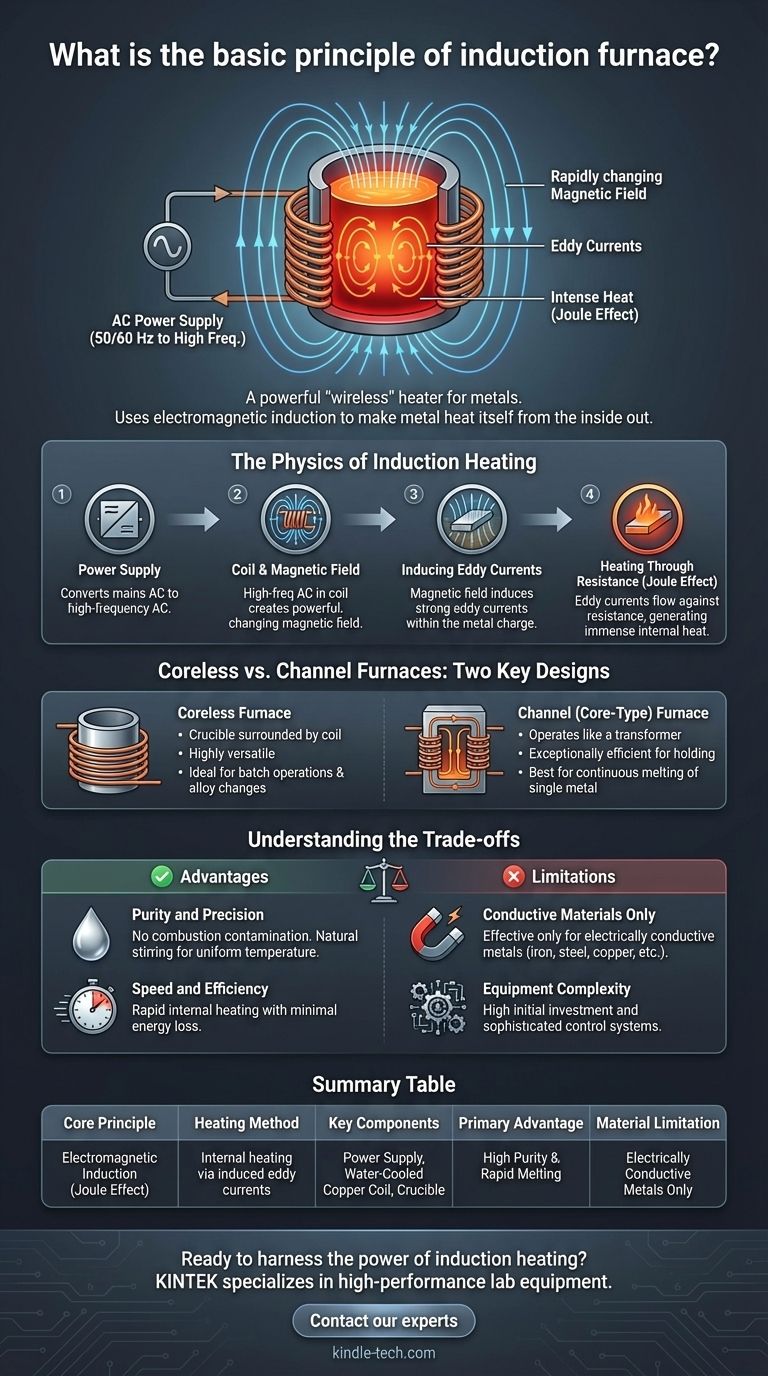

La física del calentamiento por inducción

Para comprender realmente cómo funciona un horno de inducción, es útil desglosar el proceso en una secuencia de eventos, desde el enchufe de pared hasta el metal fundido.

La fuente de alimentación: Creación de la corriente adecuada

El proceso comienza con la fuente de alimentación, que convierte la electricidad de frecuencia de red estándar (por ejemplo, 50/60 Hz) en una corriente alterna (CA) de alta potencia y frecuencia media a alta.

Este suele ser un proceso de varios pasos que implica un rectificador para cambiar la CA a corriente continua (CC), seguido de un inversor para cambiar la CC de nuevo a CA a una frecuencia mucho más alta y controlada (desde 150 Hz hasta 8000 Hz o más).

La bobina y el campo magnético

Esta CA especializada de alta frecuencia se canaliza luego a través de una bobina de cobre hueca refrigerada por agua.

Según la Ley de Inducción de Faraday, cualquier corriente eléctrica genera un campo magnético. Debido a que la corriente se alterna rápidamente, produce un campo magnético potente y fluctuante dentro de la bobina.

Inducción de corrientes de Foucault

El metal conductor a fundir (la "carga") se coloca dentro de un crisol dentro de la bobina. El campo magnético intenso y cambiante atraviesa directamente este metal.

Este campo induce fuertes corrientes eléctricas circulares dentro del propio metal. Estas se denominan corrientes de Foucault.

Calentamiento por resistencia (Efecto Joule)

Como cualquier material, el metal tiene una resistencia eléctrica inherente. A medida que estas potentes corrientes de Foucault fluyen a través del metal contra su propia resistencia, generan un calor inmenso.

Este fenómeno se conoce como el Efecto Joule. El calor se genera directa e internamente dentro de la carga, haciendo que se caliente y se funda con una rapidez notable.

Hornos sin núcleo frente a hornos de canal: Dos diseños clave

Aunque el principio sigue siendo el mismo, los hornos de inducción generalmente se construyen en dos configuraciones principales, cada una adecuada para diferentes aplicaciones.

El horno sin núcleo (Coreless)

Este es el diseño más común. Consiste en un crisol no conductor que contiene el metal, rodeado directamente por la bobina de inducción. El campo magnético penetra directamente en la carga para inducir corrientes de Foucault.

Los hornos sin núcleo son muy versátiles, excelentes para fundir una amplia gama de metales desde un arranque en frío, y son ideales para operaciones por lotes donde la composición de la aleación cambia con frecuencia.

El horno de canal (o con núcleo)

Este diseño funciona más como un transformador. Una bobina primaria se enrolla alrededor de un núcleo de hierro, y un circuito cerrado de metal fundido actúa como bobina secundaria.

La corriente inducida en este circuito de metal fundido genera calor, que circula hacia un baño de metal más grande. Estos hornos son excepcionalmente eficientes, pero son más adecuados para mantener grandes volúmenes de metal fundido a temperatura o para fundir un solo tipo de metal continuamente, ya que requieren un "talón" de metal fundido para comenzar.

Comprensión de las compensaciones

Ninguna tecnología está exenta de limitaciones. Una evaluación objetiva requiere comprender tanto sus fortalezas como sus debilidades.

Ventaja: Pureza y precisión

Dado que el calor se genera internamente sin ninguna combustión, no hay contaminación por combustible o electrodos. Las fuerzas electromagnéticas también crean una acción de agitación natural, asegurando una temperatura altamente uniforme y una composición de aleación homogénea.

Ventaja: Velocidad y eficiencia

El calentamiento por inducción es increíblemente rápido. Dado que el calor se genera directamente en el material, la transferencia de energía es altamente eficiente, con una pérdida mínima de calor al medio ambiente en comparación con otros tipos de hornos.

Limitación: Solo materiales conductores

El principio central se basa en inducir corriente dentro de la carga. Por lo tanto, esta tecnología solo es efectiva para fundir materiales eléctricamente conductores como hierro, acero, cobre, aluminio y metales preciosos.

Limitación: Complejidad del equipo

Las fuentes de alimentación de alta potencia y frecuencia variable son sofisticadas y representan una inversión de capital significativa. Los sistemas de control y las bobinas refrigeradas por agua aumentan la complejidad general de la instalación.

Tomar la decisión correcta para su objetivo

Comprender el principio le permite seleccionar el enfoque correcto para un objetivo metalúrgico específico.

- Si su enfoque principal son las aleaciones de alta pureza o los cambios frecuentes por lotes: Un horno de inducción sin núcleo ofrece la flexibilidad necesaria y un entorno de fusión limpio.

- Si su enfoque principal es mantener grandes volúmenes de un solo metal fundido: Un horno de inducción de canal proporciona una eficiencia energética inigualable para mantener la temperatura.

- Si su enfoque principal es la fusión rápida y el control del proceso: El calentamiento por inducción en general es superior a los métodos tradicionales debido a su velocidad y la precisión que ofrecen los sistemas de control modernos.

En última instancia, el principio de inducción transforma una pieza de metal en su propia fuente de calor altamente eficiente y autónoma.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Principio fundamental | Inducción electromagnética (Efecto Joule) |

| Método de calentamiento | Calentamiento interno mediante corrientes de Foucault inducidas |

| Componentes clave | Fuente de alimentación, bobina de cobre refrigerada por agua, crisol |

| Ventaja principal | Alta pureza y fusión rápida |

| Limitación del material | Solo metales eléctricamente conductores |

¿Listo para aprovechar el poder del calentamiento por inducción en su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para una fusión de metales precisa, limpia y eficiente. Ya sea que trabaje con aleaciones de investigación o metales de producción, nuestras soluciones ofrecen la pureza y el control que necesita.

Póngase en contacto con nuestros expertos hoy mismo a través de nuestro Formulario de contacto para analizar cómo un horno de inducción puede transformar su proceso de fusión y cumplir con sus objetivos específicos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?