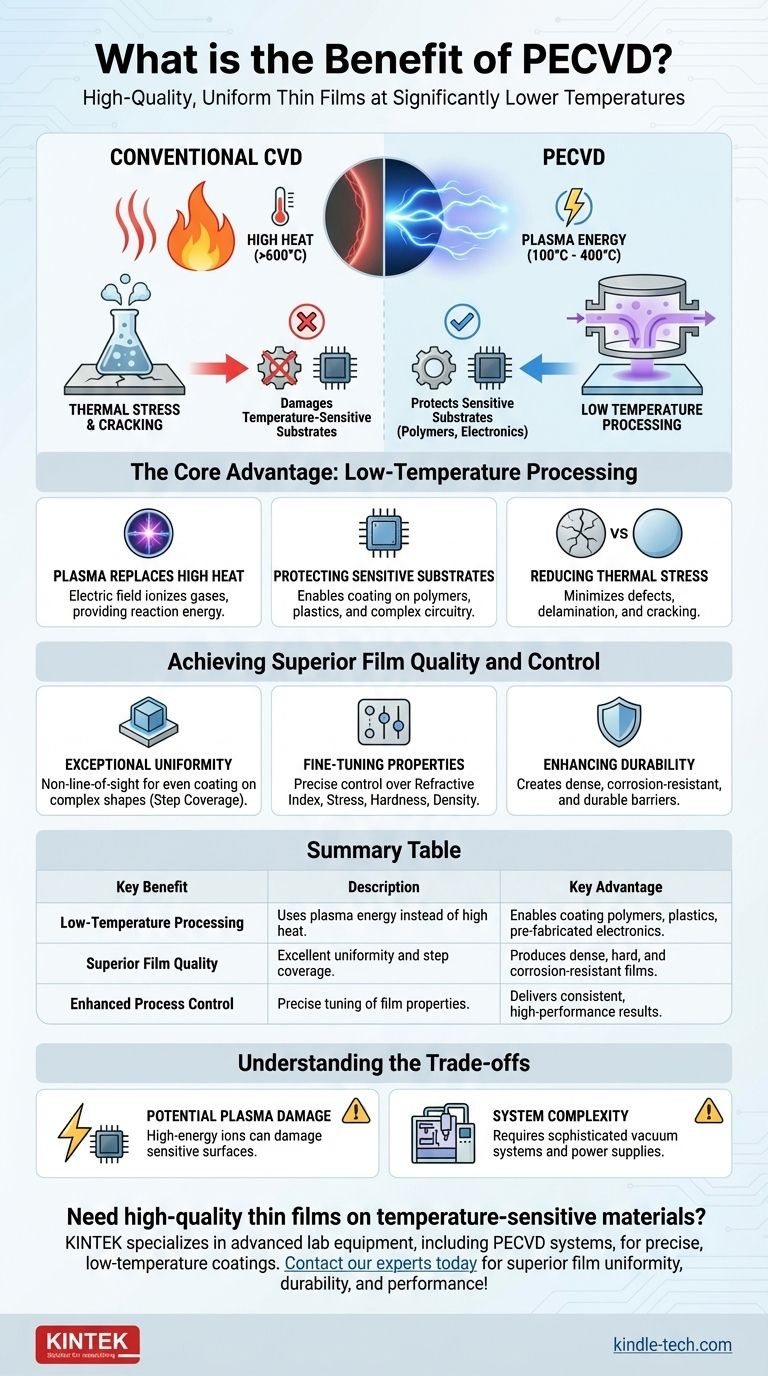

El principal beneficio del PECVD es su capacidad para depositar películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) convencional. Esto se logra utilizando plasma para suministrar la energía necesaria para las reacciones químicas, en lugar de depender únicamente del calor elevado. Esta diferencia fundamental hace que el PECVD sea ideal para recubrir materiales que no pueden soportar el estrés térmico.

La ventaja central de la Deposición Química de Vapor Asistida por Plasma (PECVD) es que desacopla la energía de reacción de la energía térmica. Al utilizar un campo eléctrico para crear plasma, permite el crecimiento de películas densas y de alto rendimiento en sustratos sensibles a la temperatura sin causar daños.

La Ventaja Central: Procesamiento a Baja Temperatura

La distinción más significativa del PECVD es su operación a baja temperatura. Esta capacidad abre aplicaciones que son imposibles con la CVD térmica tradicional de alta temperatura.

Cómo el Plasma Reemplaza el Calor Alto

En la CVD convencional, los gases precursores deben calentarse a temperaturas muy altas (a menudo >600 °C) para obtener suficiente energía para reaccionar y formar una película sobre el sustrato. El PECVD utiliza un campo eléctrico para ionizar estos gases, creando un plasma de alta energía. Este plasma proporciona la energía de activación para la reacción, permitiendo que el proceso se ejecute a temperaturas mucho más bajas, típicamente entre 100 °C y 400 °C.

Protección de Sustratos Sensibles

Esta temperatura más baja es fundamental cuando se trabaja con materiales que tienen un punto de fusión bajo o ya están integrados con otros componentes. Por ejemplo, puede depositar películas sobre polímeros, plásticos o obleas semiconductoras completamente fabricadas con circuitos complejos sin dañar las estructuras subyacentes.

Reducción del Estrés Térmico y el Agrietamiento

Las altas temperaturas introducen un estrés térmico significativo a medida que los materiales se expanden y contraen. Este estrés puede provocar defectos, deslaminación o agrietamiento en la película depositada. Al operar a temperaturas más bajas, el PECVD reduce drásticamente este riesgo, lo que resulta en capas de mayor calidad y más fiables.

Lograr una Calidad y Control de Película Superiores

Más allá de su ventaja de baja temperatura, el PECVD proporciona un alto grado de control sobre el producto final, lo que conduce a películas superiores y más consistentes.

Uniformidad Excepcional y Cobertura de Escalones

Al igual que otros métodos de CVD, el PECVD es un proceso sin línea de visión. Esto significa que los gases precursores pueden fluir alrededor y recubrir formas tridimensionales complejas de manera uniforme. El resultado es una excelente cobertura de escalones y un espesor de película muy uniforme en toda la superficie del sustrato.

Ajuste Fino de las Propiedades del Material

El uso de plasma permite un control preciso sobre el proceso de deposición. Al ajustar parámetros como el flujo de gas, la presión y la potencia del plasma, los operadores pueden ajustar las propiedades críticas del material de la película, como su índice de refracción, tensión interna, dureza y densidad.

Mejora de la Durabilidad y el Rendimiento

Las películas resultantes son densas, se adhieren bien al sustrato y proporcionan potentes beneficios funcionales. Los recubrimientos PECVD se utilizan ampliamente para crear barreras resistentes a la corrosión y para aumentar la rigidez superficial y la durabilidad de un producto.

Comprender las Compensaciones

Aunque es potente, el PECVD no es una solución universal. El uso de plasma, que es su principal ventaja, también introduce consideraciones específicas que pueden no estar presentes en procesos térmicos más simples.

Potencial de Daño Inducido por Plasma

Los iones de alta energía dentro del plasma a veces pueden causar daños físicos o eléctricos en la superficie del sustrato. Este es un factor crítico a gestionar en aplicaciones como la fabricación de semiconductores, donde los dispositivos electrónicos subyacentes son extremadamente sensibles.

Complejidad de la Química de la Película

La química del plasma puede ser muy compleja. Las películas depositadas mediante PECVD a veces pueden incorporar elementos de los gases precursores, como el hidrógeno, lo que puede ser indeseable para ciertas aplicaciones. Esto requiere una cuidadosa sintonización y caracterización del proceso.

Complejidad del Sistema y del Proceso

Los sistemas PECVD son generalmente más complejos y costosos que los reactores CVD térmicos estándar debido a la necesidad de fuentes de alimentación de RF, redes de adaptación y sistemas de vacío sofisticados. Esto puede traducirse en una mayor inversión de capital inicial y requisitos de mantenimiento.

¿Es el PECVD la Opción Correcta para su Aplicación?

Elegir el método de deposición correcto depende completamente de su sustrato, las propiedades de la película deseadas y las limitaciones operativas.

- Si su enfoque principal es la deposición sobre materiales sensibles al calor: El PECVD es la opción superior al CVD térmico debido a su operación fundamentalmente a baja temperatura.

- Si su enfoque principal es lograr propiedades ópticas o mecánicas específicas: El PECVD ofrece un control excepcional sobre las características de la película como el índice de refracción, la tensión y la dureza.

- Si su enfoque principal es recubrir superficies complejas y no planas: La naturaleza sin línea de visión del PECVD garantiza una excelente uniformidad y cobertura de escalones.

- Si su enfoque principal es la pureza absoluta de la película con una contaminación mínima: Debe considerar y mitigar cuidadosamente el potencial de daño por iones e incorporación de hidrógeno inherente al proceso de plasma.

En última instancia, el PECVD permite a ingenieros y científicos crear películas delgadas de alto rendimiento en situaciones donde el calor sería una barrera destructiva.

Tabla de Resumen:

| Beneficio Clave | Descripción | Ventaja Clave |

|---|---|---|

| Procesamiento a Baja Temperatura | Utiliza energía de plasma en lugar de calor elevado para la deposición. | Permite el recubrimiento de polímeros, plásticos y productos electrónicos prefabricados. |

| Calidad de Película Superior | Excelente uniformidad y cobertura de escalones en formas complejas. | Produce películas densas, duras y resistentes a la corrosión. |

| Control de Proceso Mejorado | Ajuste preciso de propiedades de la película como tensión e índice de refracción. | Ofrece resultados consistentes y de alto rendimiento. |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr recubrimientos precisos a baja temperatura para sus aplicaciones más exigentes. Nuestra experiencia garantiza que obtenga la solución adecuada para una uniformidad, durabilidad y rendimiento de película superiores. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad