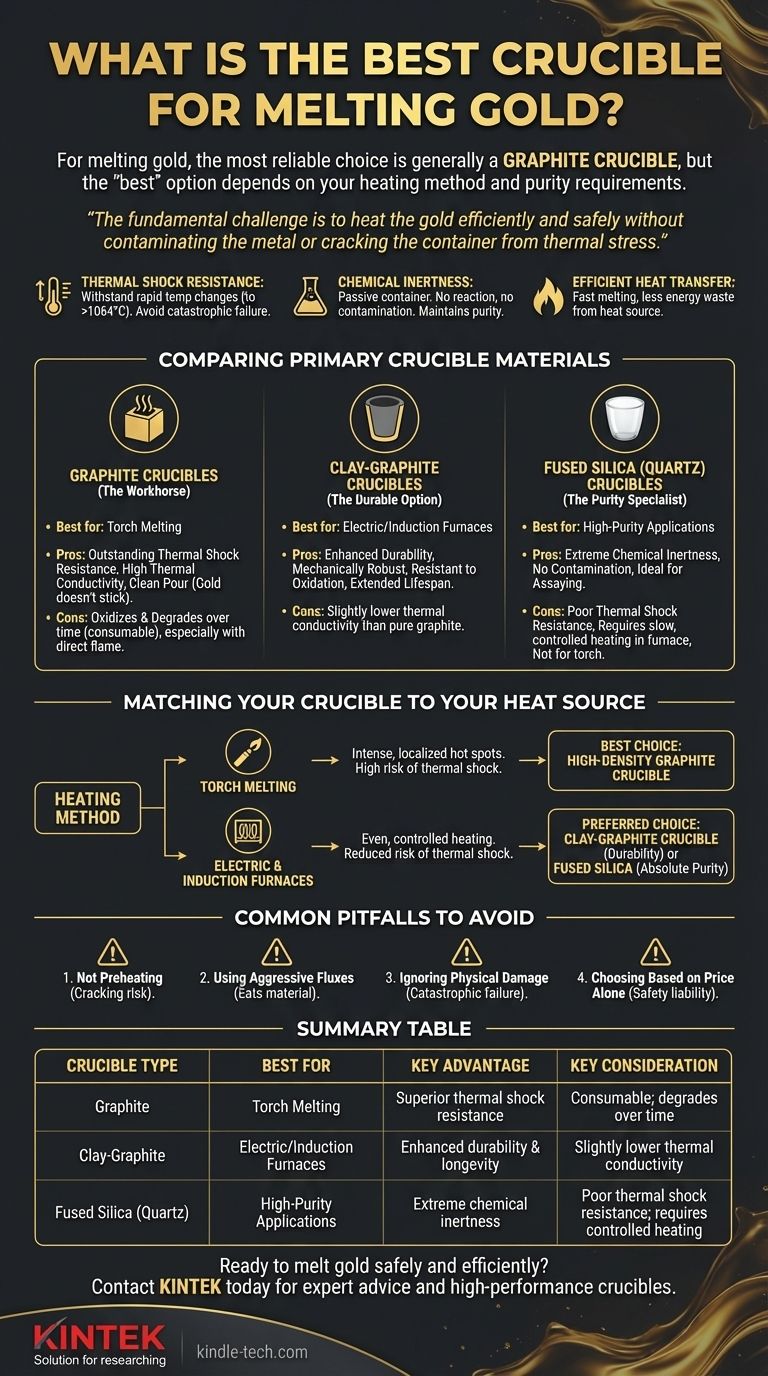

Para fundir oro, la opción más fiable y utilizada es un crisol de grafito. Su conductividad térmica superior y su excelente resistencia al choque térmico lo convierten en el estándar tanto para aficionados como para profesionales. Si bien el grafito es la mejor opción general, los compuestos de arcilla-grafito ofrecen una durabilidad mejorada para el uso en hornos, y la sílice fundida se prefiere para aplicaciones que exigen la máxima pureza.

El crisol "mejor" no es un solo producto, sino una función de su método de calentamiento y sus requisitos de pureza. El desafío fundamental es calentar el oro de manera eficiente y segura sin contaminar el metal ni agrietar el recipiente debido al estrés térmico.

Por qué la selección del crisol es fundamental

Elegir el crisol adecuado es una cuestión de seguridad, eficiencia y calidad del producto final. El material debe soportar condiciones extremas sin fallar ni comprometer el oro.

Resistencia al choque térmico

Un crisol soporta una tensión inmensa cuando se calienta desde la temperatura ambiente hasta más de 1064 °C (1948 °F), el punto de fusión del oro. El choque térmico es el agrietamiento que se produce por cambios de temperatura rápidos e irregulares. Un material con poca resistencia puede fallar catastróficamente.

Garantizar la inercia química

El crisol debe ser un recipiente pasivo. No debe reaccionar con el oro fundido, disolverse en él o contaminarlo de alguna otra manera. Esto es esencial para mantener la pureza y el valor del metal.

Conducción eficiente del calor

El material debe transferir el calor de su fuente —ya sea un soplete o una bobina de horno— al metal en su interior. Una transferencia de calor eficiente significa tiempos de fusión más rápidos y menos combustible o energía desperdiciada.

Comparación de los principales materiales de crisol

Cada material de crisol ofrece un equilibrio único de propiedades. Comprender sus fortalezas y debilidades es clave para tomar una decisión informada.

Crisoles de grafito (El caballo de batalla)

Estos están hechos de grafito de alta pureza y alta densidad. Son la opción preferida para la mayoría de las aplicaciones de fusión de oro.

Su principal ventaja es la sobresaliente resistencia al choque térmico y la alta conductividad térmica. Además, el oro no "moja" ni se adhiere al grafito, lo que permite un vertido limpio.

El principal inconveniente es que el grafito se oxida y se degrada con el tiempo, especialmente cuando se expone a una llama directa del soplete. Son un artículo consumible que eventualmente deberá ser reemplazado.

Crisoles de arcilla-grafito (La opción duradera)

Este es un material compuesto que mezcla grafito con arcillas cerámicas como el carburo de silicio. Esta combinación mejora la resistencia mecánica y la longevidad del crisol.

Son más robustos mecánicamente y más resistentes a la oxidación que el grafito puro, lo que los convierte en los favoritos para su uso en hornos eléctricos e de inducción, donde experimentan ciclos repetidos con frecuencia.

Su conductividad térmica es ligeramente inferior a la del grafito puro, pero su vida útil prolongada a menudo hace que este sea un intercambio que vale la pena.

Crisoles de sílice fundida (Cuarzo) (El especialista en pureza)

La sílice fundida es un tipo de vidrio de alta pureza capaz de soportar temperaturas extremas. Su superficie es excepcionalmente lisa y no porosa.

Su beneficio clave es su extrema inercia química, que evita cualquier contaminación del metal fundido. Esto lo convierte en la opción ideal para ensayos, trabajos científicos o la fusión de aleaciones específicas de alta pureza.

Sin embargo, la sílice fundida tiene una mala resistencia al choque térmico en comparación con el grafito. Debe calentarse y enfriarse lenta y uniformemente, lo que la hace inadecuada para el calentamiento directo con soplete y es mejor usarla dentro de un horno eléctrico controlado.

Adaptar su crisol a su fuente de calor

La forma en que aplica el calor es el factor más importante al elegir su crisol.

Para la fusión con soplete

El calentamiento directo con soplete crea puntos calientes intensos y localizados, lo que maximiza el riesgo de choque térmico.

Un crisol de grafito de alta densidad es la mejor opción aquí. Su capacidad para soportar cambios de temperatura rápidos e irregulares es primordial para la seguridad y la fiabilidad cuando se utiliza un soplete.

Para hornos eléctricos e de inducción

Los hornos proporcionan un entorno de calentamiento mucho más uniforme y controlado, lo que reduce el riesgo de choque térmico.

Un crisol de arcilla-grafito es a menudo la opción preferida. Su durabilidad y resistencia a la oxidación se mantienen bien ante los ciclos repetidos del trabajo en horno. La sílice fundida también es una excelente opción en un horno si su prioridad es la pureza absoluta.

Errores comunes a evitar

Los errores en el manejo del crisol son comunes y pueden provocar fallos del equipo, pérdida de metal y peligros significativos para la seguridad.

Error 1: No precalentar el crisol

Nunca coloque metal frío en un crisol y lo someta inmediatamente a calor intenso. Esta es una causa principal de agrietamiento. Siempre precaliente el crisol suavemente hasta que brille de un rojo apagado antes de agregar su oro.

Error 2: Uso de fundentes agresivos

El bórax es el fundente estándar para fundir oro y ayuda a "curar" un crisol de grafito. Sin embargo, los fundentes excesivamente agresivos o inadecuados pueden consumir lentamente el material del crisol, acortando su vida útil.

Error 3: Ignorar el daño físico

Inspeccione su crisol antes de cada uso. Incluso una pequeña grieta o astilla puede convertirse en un punto de fallo catastrófico una vez que se llena con metal fundido y pesado. Deseche inmediatamente cualquier crisol dañado.

Error 4: Elegir basándose únicamente en el precio

Un crisol barato y de baja calidad es un pasivo. El riesgo de que falle, derrame oro fundido y cree una situación peligrosa supera con creces cualquier ahorro inicial. Invierta en una marca de confianza para su seguridad y tranquilidad.

Tomar la decisión correcta para su objetivo

Su objetivo específico determina el crisol ideal.

- Si es un aficionado que utiliza un soplete: Elija un crisol de grafito de alta densidad por su resistencia superior al calor intenso y directo de una llama.

- Si dirige una operación a pequeña escala con un horno eléctrico o de inducción: Un crisol de arcilla-grafito ofrece el mejor equilibrio entre durabilidad y rendimiento para un uso repetido.

- Si su enfoque principal es el ensayo o el trabajo con aleaciones de alta pureza: Un crisol de sílice fundida (cuarzo) es la opción necesaria para prevenir cualquier posible contaminación.

Seleccionar el crisol correcto transforma la fusión de oro de una tarea arriesgada a un proceso controlado y fiable.

Tabla de resumen:

| Tipo de crisol | Mejor para | Ventaja clave | Consideración clave |

|---|---|---|---|

| Grafito | Fusión con soplete | Resistencia superior al choque térmico | Consumible; se degrada con el tiempo |

| Arcilla-Grafito | Hornos eléctricos/de inducción | Durabilidad y longevidad mejoradas | Conductividad térmica ligeramente menor |

| Sílice Fundida (Cuarzo) | Aplicaciones de alta pureza | Inercia química extrema | Mala resistencia al choque térmico; requiere calentamiento controlado |

¿Listo para fundir oro de forma segura y eficiente? El crisol adecuado es fundamental para su éxito. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluida una gama completa de crisoles diseñados para la fusión precisa de metales. Ya sea un aficionado o dirija un laboratorio profesional, nuestros expertos pueden ayudarle a seleccionar el crisol perfecto para su fuente de calor y requisitos de pureza específicos. ¡Contacte con KINTEK hoy mismo para garantizar que su proceso de fusión de oro sea seguro, eficiente y libre de contaminación!

Guía Visual

Productos relacionados

- Crisol de grafito puro de alta pureza para evaporación

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de evaporación para materia orgánica

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

La gente también pregunta

- ¿De qué están hechos los crisoles modernos? Una guía de materiales para aplicaciones de alta temperatura

- ¿Cuál es el propósito de las cápsulas de alúmina en los estudios de corrosión de Fe–Cr–B? Garantizar la precisión en la investigación de cinética

- ¿Puede un crisol soportar el calor? Sí, con el material y las propiedades térmicas adecuadas.

- ¿Cuáles son los diferentes tipos de crisoles? Encuentre la combinación perfecta para su aplicación de fusión

- ¿Por qué usar crisoles de alúmina de alta pureza para la calcinación de RPPO? Asegura la pureza estequiométrica a 1150°C

- ¿Cuánto calor puede soportar un crisol de cerámica? Una guía sobre los límites de temperatura específicos de los materiales

- ¿Cuánto calor puede soportar un crisol? Elegir el material adecuado para su aplicación de fusión

- ¿Cuál es la función de las cápsulas de cerámica durante el análisis químico industrial del carbón vegetal? Mejora la precisión de los datos