En esencia, la deposición química es una familia de procesos utilizados para crear una película delgada y sólida sobre una superficie (conocida como sustrato) mediante la iniciación de una reacción química. Un precursor fluido, ya sea un gas o un líquido, reacciona en la superficie del sustrato, y el producto sólido resultante se autoensambla en la capa deseada. Este método es fundamental para la fabricación de materiales y componentes de alto rendimiento.

El principio central de la deposición química no se trata de simplemente aplicar un recubrimiento, sino de hacer crecer una nueva capa de material directamente sobre una superficie a través de una transformación química controlada. Esto permite la creación de películas altamente uniformes, puras y complejas que se adaptan perfectamente al sustrato subyacente.

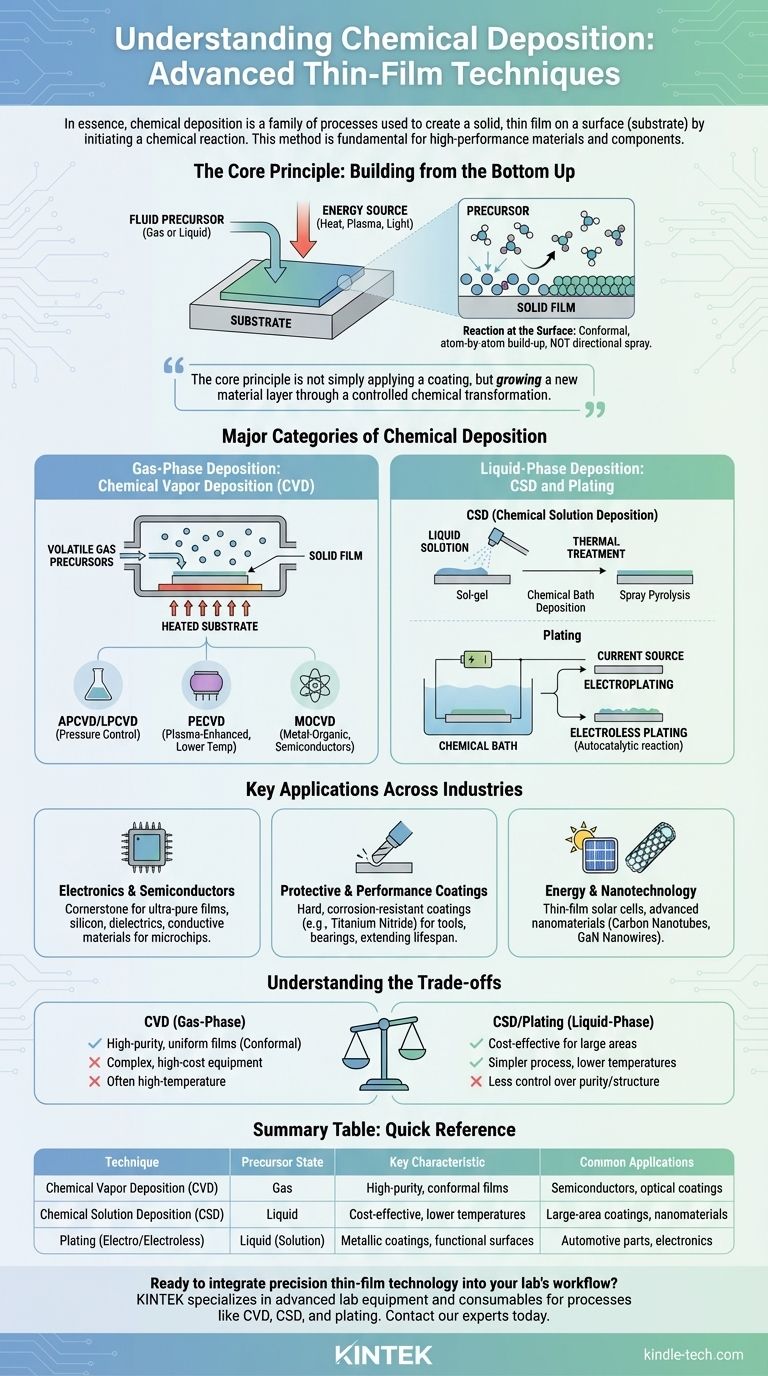

El Principio Fundamental: Construyendo de Abajo Hacia Arriba

La base de cualquier técnica de deposición química es un cambio químico. Un material precursor, que contiene los átomos para la película final, se introduce en una cámara que contiene el sustrato.

La Reacción en la Superficie

Se suministra energía al sistema —a menudo en forma de calor, plasma o luz— lo que provoca que el precursor reaccione o se descomponga. Esta reacción ocurre específicamente en la superficie sólida, dejando una capa sólida que se acumula átomo por átomo o molécula por molécula.

Conforme, No Direccional

Una ventaja clave de este método es que las películas son altamente conformes. A diferencia de los procesos que rocían material en línea recta, el precursor fluido rodea completamente el sustrato. Esto significa que la película resultante recubre perfectamente todas las superficies, incluidas formas 3D complejas, trincheras y esquinas, con un espesor uniforme.

Principales Categorías de Deposición Química

La deposición química no es una técnica única, sino una categoría amplia definida por el estado del material precursor, ya sea un gas o un líquido.

Deposición en Fase Gaseosa: Deposición Química de Vapor (CVD)

En la Deposición Química de Vapor (CVD), los precursores son gases volátiles. Estos gases se introducen en una cámara de reacción donde se descomponen sobre un sustrato calentado, formando la película sólida deseada.

La CVD tiene muchas variantes potentes, cada una optimizada para diferentes materiales y aplicaciones:

- CVD a Presión Atmosférica y Baja Presión (APCVD/LPCVD): Difieren según la presión de operación de la cámara, lo que afecta la calidad de la película y la tasa de deposición.

- CVD Mejorada por Plasma (PECVD): Utiliza plasma para energizar los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas.

- CVD Metalorgánica (MOCVD): Emplea precursores metalorgánicos, críticos para la fabricación de semiconductores y LED avanzados.

Deposición en Fase Líquida: CSD y Recubrimiento

Estos métodos utilizan una solución líquida que contiene los precursores disueltos. A menudo son más simples y pueden operar a temperaturas más bajas que la CVD.

- Deposición por Solución Química (CSD): Esta categoría incluye técnicas como el proceso sol-gel, la deposición por baño químico y la pirólisis por pulverización. Se aplica una solución líquida al sustrato, seguida de un tratamiento térmico para formar la película final.

- Recubrimiento (Plating): Esto implica sumergir el sustrato en un baño químico. En el galvanizado, una corriente eléctrica impulsa la deposición de un recubrimiento metálico. En el recubrimiento sin corriente, una reacción química autocatalítica deposita la película sin electricidad externa.

Aplicaciones Clave en Diversas Industrias

La precisión de la deposición química la hace esencial para crear materiales con propiedades electrónicas, ópticas o mecánicas específicas.

Electrónica y Semiconductores

La CVD es una piedra angular de la industria de semiconductores. Se utiliza para depositar películas ultrafinas y puras de silicio, dieléctricos y materiales conductores que forman la base de microchips y circuitos integrados.

Recubrimientos Protectores y de Rendimiento

Los recubrimientos duros y resistentes a la corrosión a menudo se aplican a herramientas de corte, cojinetes y otras piezas mecánicas utilizando CVD. Estas películas cerámicas delgadas, como el nitruro de titanio, extienden drásticamente la vida útil y el rendimiento del componente subyacente.

Energía y Nanotecnología

La técnica es crítica para la fabricación de células solares de película delgada mediante la deposición de materiales fotovoltaicos. También es un método principal para el crecimiento de nanomateriales avanzados, incluidos nanotubos de carbono y nanocables de GaN, para la próxima generación de electrónica y compuestos.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, las técnicas de deposición química requieren una cuidadosa consideración de su complejidad y costo.

Complejidad y Control del Proceso

Lograr una película uniforme y de alta calidad requiere un control preciso sobre la temperatura, la presión, los caudales de gas y la química del precursor. Los procesos de CVD, en particular, a menudo requieren un alto nivel de habilidad del operador y equipos sofisticados y costosos, como sistemas de vacío.

Limitaciones de Material y Temperatura

La elección de la técnica a menudo está dictada por la tolerancia al calor del sustrato. La CVD a alta temperatura puede dañar sustratos sensibles, lo que hace que los métodos de baja temperatura como PECVD o la deposición en fase líquida sean las únicas opciones viables.

Costo vs. Rendimiento

Generalmente, los métodos en fase gaseosa como la CVD producen películas de mayor pureza y más uniformes, pero conllevan mayores costos de equipo y operación. Los métodos en fase líquida como CSD o recubrimiento pueden ser más rentables para recubrimientos de gran área o aplicaciones menos exigentes, pero pueden ofrecer menos control sobre la pureza y estructura de la película.

Tomando la Decisión Correcta para su Objetivo

La selección del método de deposición química correcto depende completamente de los requisitos del material, las limitaciones del sustrato y la escala de producción.

- Si su enfoque principal son películas conformes de alta pureza para semiconductores u óptica: Una variante de la Deposición Química de Vapor (CVD) es casi siempre la elección correcta.

- Si su enfoque principal son recubrimientos rentables de gran área o síntesis de nanomateriales a temperaturas más bajas: Un método de Deposición por Solución Química (CSD) como la pirólisis por pulverización o el baño químico es probablemente una mejor opción.

- Si su enfoque principal es aplicar un recubrimiento metálico funcional a una pieza: El galvanizado o el recubrimiento sin corriente proporcionan una solución directa y bien establecida.

Al comprender estas técnicas no solo como procesos, sino como herramientas para la ingeniería de materiales, puede construir con precisión los materiales necesarios para casi cualquier aplicación avanzada.

Tabla Resumen:

| Técnica | Estado del Precursor | Característica Clave | Aplicaciones Comunes |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Gas | Películas de alta pureza, conformes | Semiconductores, recubrimientos ópticos |

| Deposición por Solución Química (CSD) | Líquido | Rentable, temperaturas más bajas | Recubrimientos de gran área, nanomateriales |

| Recubrimiento (Electro/Sin Corriente) | Líquido (Solución) | Recubrimientos metálicos, superficies funcionales | Piezas de automoción, electrónica |

¿Listo para integrar la tecnología de películas delgadas de precisión en el flujo de trabajo de su laboratorio? La técnica de deposición química adecuada es fundamental para lograr las propiedades del material que su investigación o producto demanda. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos como CVD, CSD y recubrimiento. Nuestra experiencia garantiza que tenga las herramientas confiables para crear recubrimientos y materiales de alto rendimiento. Permítanos discutir su aplicación específica – contacte a nuestros expertos hoy para encontrar su solución ideal.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD