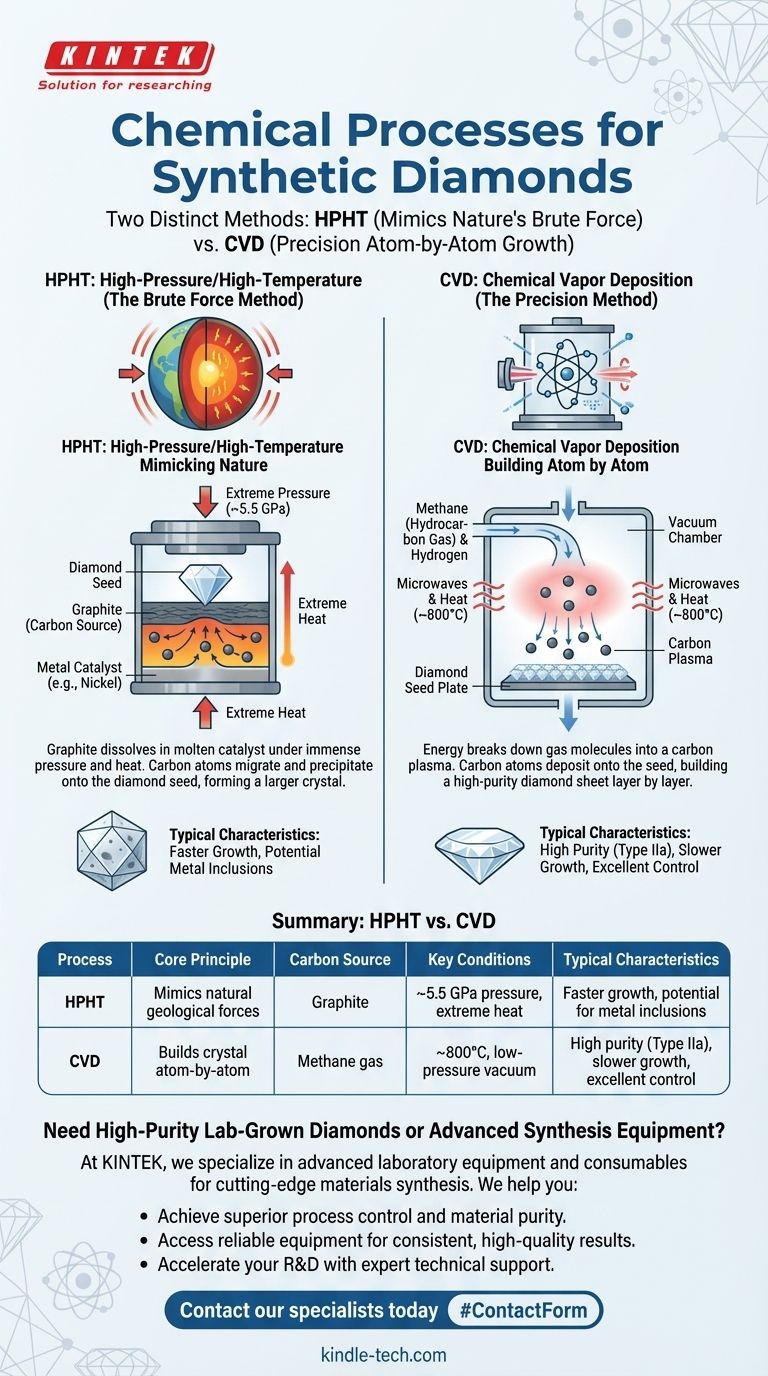

La creación de diamantes sintéticos no se logra a través de un único proceso químico, sino mediante dos métodos distintos y dominantes. El primero es el de Alta Presión/Alta Temperatura (HPHT), que imita las intensas fuerzas geológicas que crean los diamantes naturales. El segundo método, y cada vez más común, es la Deposición Química de Vapor (CVD), un proceso sofisticado que "cultiva" un diamante átomo por átomo a partir de un gas rico en carbono.

Aunque ambos métodos producen un diamante químicamente idéntico a uno natural, representan enfoques fundamentalmente opuestos: HPHT utiliza la fuerza bruta para comprimir el carbono en un cristal, mientras que CVD utiliza la precisión para construir el cristal a partir de un gas en un entorno de baja presión.

El método de fuerza bruta: Alta Presión/Alta Temperatura (HPHT)

El método HPHT es una replicación directa de las condiciones en las profundidades del manto terrestre, donde nacen los diamantes naturales. Fue el primer método comercialmente exitoso para sintetizar diamantes.

El principio fundamental: Imitar la naturaleza

El objetivo de HPHT es crear un entorno de presión y temperatura tan extremas que los átomos de carbono se vean obligados a reorganizarse en la estructura de red cristalina rígida del diamante.

El proceso químico

Una pequeña semilla de diamante auténtica se coloca en una cámara junto con una fuente de carbono puro, típicamente grafito. Se introduce un disolvente metálico, como el níquel, para que actúe como catalizador.

Luego, la cámara se somete a una presión inmensa —alrededor de 5.5 GPa (o 800,000 psi)— y se calienta a temperaturas extremas.

Bajo estas condiciones, el grafito se disuelve en el catalizador de metal fundido. Los átomos de carbono migran a través del metal y se precipitan sobre la semilla de diamante más fría, cristalizando para formar un nuevo diamante más grande.

El método de precisión: Deposición Química de Vapor (CVD)

CVD es una técnica más moderna que ha ganado prominencia por su excelente control del proceso y su capacidad para producir diamantes de muy alta calidad. No depende de la presión, sino de una reacción química cuidadosamente controlada.

El principio fundamental: Construcción átomo por átomo

El proceso CVD puede considerarse como la construcción de un diamante capa por capa. En lugar de forzar el carbono existente a una nueva forma, descompone las moléculas de gas para proporcionar un suministro constante de átomos de carbono.

El proceso químico

Una delgada placa de semilla de diamante u otro sustrato (como el silicio) se coloca dentro de una cámara de vacío sellada.

Se introduce en la cámara una mezcla específica de gases, principalmente un gas hidrocarburo como el metano y hidrógeno puro.

Estos gases se calientan a altas temperaturas (alrededor de 800°C) utilizando microondas u otras fuentes de energía. Esta energía intensa despoja a los átomos de carbono de las moléculas de metano, creando un plasma de carbono.

Estos átomos de carbono libres luego "llueven" y se depositan sobre la placa de semilla de diamante, uniéndose a la estructura cristalina existente y haciendo crecer lentamente una lámina de diamante más grande.

Comprendiendo las compensaciones

Tanto HPHT como CVD producen diamantes reales, pero los procesos arrojan características ligeramente diferentes y presentan desafíos únicos.

HPHT: Velocidad e inclusiones

El proceso HPHT a menudo puede hacer crecer diamantes más rápidamente que el CVD. Sin embargo, debido a que utiliza un catalizador metálico, trazas microscópicas de ese metal a veces pueden quedar atrapadas dentro del diamante como inclusiones, lo que puede afectar su claridad y grado.

CVD: Pureza y tiempo

Los diamantes CVD se cultivan en un entorno altamente controlado sin un catalizador de metal fundido, lo que les permite alcanzar una pureza excepcional (a menudo designados como Tipo IIa, raro en la naturaleza). La desventaja es que el proceso de crecimiento puede ser más lento y requiere un control extremadamente preciso sobre la composición del gas y la temperatura.

Diferenciando el producto final

Aunque químicamente idénticos a los diamantes naturales, los distintos patrones de crecimiento de HPHT (a menudo cuboctaédricos) y CVD (a menudo tabulares o planos) dejan firmas microscópicas. Estas firmas permiten a los laboratorios gemológicos identificar el origen de un diamante como cultivado en laboratorio e incluso determinar qué método se utilizó para crearlo.

Cómo interpretar estos procesos

Comprender la diferencia fundamental entre estos métodos le permite apreciar la tecnología detrás de los diamantes cultivados en laboratorio.

- Si su enfoque principal es comprender el método clásico: El proceso HPHT es una replicación directa de la naturaleza, utilizando una fuerza inmensa para transformar una forma de carbono (grafito) en otra (diamante).

- Si su enfoque principal es comprender la tecnología moderna: El proceso CVD es un logro sofisticado de la ciencia de los materiales, construyendo una red cristalina perfecta átomo por átomo a partir de un plasma de gas cuidadosamente diseñado.

- Si su enfoque principal es el resultado final: Ambos métodos crean con éxito diamantes reales al forzar a los átomos de carbono a la estructura cristalina específica y estable que define el material.

En última instancia, tanto HPHT como CVD demuestran un notable dominio de la química y la física, lo que nos permite diseñar uno de los materiales más codiciados de la naturaleza.

Tabla resumen:

| Proceso | Principio fundamental | Fuente de carbono | Condiciones clave | Características típicas |

|---|---|---|---|---|

| HPHT | Imita las fuerzas geológicas naturales | Grafito | ~5.5 GPa de presión, calor extremo | Crecimiento más rápido, potencial de inclusiones metálicas |

| CVD | Construye el cristal átomo por átomo | Gas metano | ~800°C, vacío de baja presión | Alta pureza (Tipo IIa), crecimiento más lento, excelente control |

¿Necesita diamantes cultivados en laboratorio de alta pureza o equipos de síntesis avanzados?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la síntesis de materiales de vanguardia. Ya sea que su investigación involucre procesos HPHT o CVD, nuestra experiencia garantiza que tenga las herramientas precisas necesarias para el éxito.

Le ayudamos a:

- Lograr un control de proceso superior y pureza del material.

- Acceder a equipos confiables para resultados consistentes y de alta calidad.

- Acelerar su I+D con soporte técnico experto.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros especialistas hoy mismo para discutir sus necesidades específicas de síntesis de diamantes o de laboratorio.

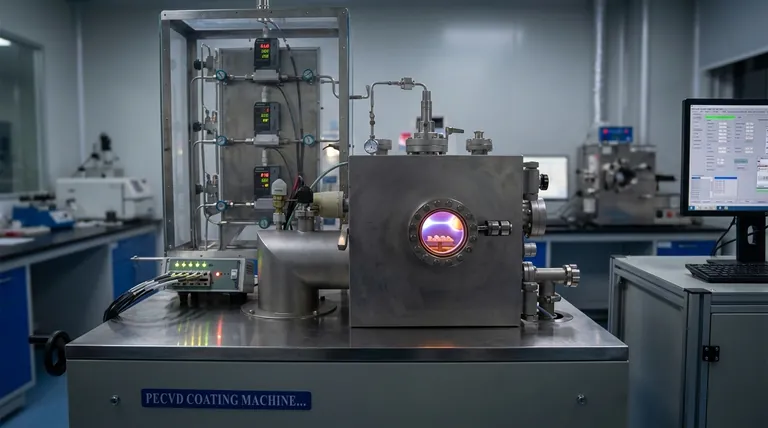

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad