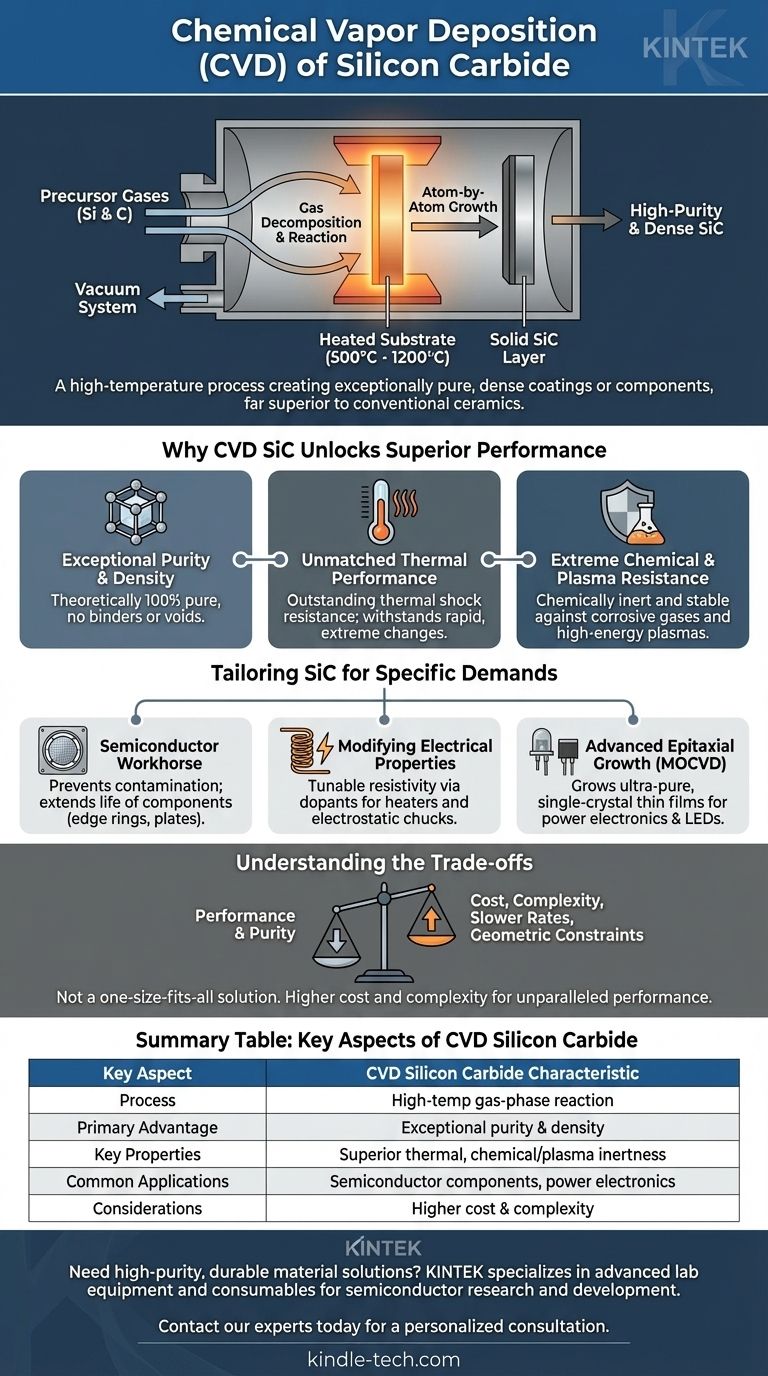

En esencia, la deposición química de vapor (CVD) de carburo de silicio es un proceso de fabricación a alta temperatura utilizado para crear recubrimientos o componentes sólidos de carburo de silicio excepcionalmente puros y densos. Funciona introduciendo gases precursores volátiles que contienen silicio y carbono en una cámara de vacío, donde reaccionan y se descomponen sobre una superficie calentada, construyendo una capa sólida de SiC átomo por átomo. Este método produce un material con características de rendimiento muy superiores a las del SiC fabricado mediante procesos cerámicos convencionales.

La conclusión crítica es que la CVD no es solo otra forma de fabricar carburo de silicio; es una técnica especializada que diseña un material con una pureza y estructura casi perfectas. Esto convierte al SiC CVD en un material habilitador para aplicaciones en entornos extremos, particularmente en la fabricación de semiconductores, donde las cerámicas típicas fallarían.

Desglosando el proceso CVD

Para comprender el valor del carburo de silicio CVD, primero debe comprender la precisión del proceso en sí. Es un método de síntesis construido desde cero, no un refinamiento de un material preexistente.

Los ingredientes y el entorno principales

El proceso comienza con un conjunto de entradas cuidadosamente controladas. Esto incluye uno o más gases precursores que contienen los átomos de silicio y carbono necesarios. Estos gases se inyectan en una cámara de reacción bajo un fuerte vacío.

La cámara también contiene el objeto a recubrir, conocido como sustrato, que se calienta a una temperatura muy alta, a menudo entre 500 °C y 1200 °C.

El mecanismo de deposición y crecimiento

A estas altas temperaturas, los gases precursores se vuelven inestables y se descomponen cuando entran en contacto con el sustrato caliente. Esta reacción química rompe los enlaces moleculares, liberando los átomos de silicio y carbono.

Estos átomos liberados se unen entre sí directamente sobre la superficie del sustrato, formando una nueva capa sólida de carburo de silicio. Con el tiempo, esta capa crece de manera altamente uniforme y controlada, creando un recubrimiento denso y no poroso o incluso una pieza independiente.

Por qué la CVD permite un rendimiento superior

Las propiedades del material final son un resultado directo de esta síntesis de abajo hacia arriba. El proceso CVD se elige cuando los métodos de fabricación cerámica estándar son insuficientes para las demandas de la aplicación.

Pureza y densidad excepcionales

A diferencia de las cerámicas tradicionales hechas de polvos (como el SiC recristalizado), que a menudo contienen aglutinantes y porosidad inherente, el SiC CVD es teóricamente 100% puro. Esta falta de impurezas y vacíos es fundamental para un rendimiento predecible en entornos sensibles.

Rendimiento térmico inigualable

El SiC CVD exhibe una excelente resistencia al choque térmico. Puede soportar cambios de temperatura rápidos y extremos sin agrietarse, lo que lo hace ideal para componentes en cámaras de procesamiento térmico rápido (RTP) utilizadas en la fabricación de semiconductores.

Resistencia extrema a productos químicos y plasma

El material es químicamente inerte y físicamente estable. Esto le permite resistir la erosión de los gases altamente corrosivos y los plasmas de alta energía utilizados en las cámaras de grabado de semiconductores. Esta misma estabilidad lo hace adecuado para componentes como boquillas de desulfuración en centrales eléctricas industriales.

Adaptando el SiC a demandas específicas

Una ventaja clave del proceso CVD es la capacidad de ajustar las propiedades del material para funciones específicas, yendo más allá de un enfoque único para todos.

El caballo de batalla de los semiconductores

La aplicación principal del SiC CVD es en el procesamiento de semiconductores. Su pureza evita la contaminación de las obleas de silicio, mientras que su durabilidad prolonga la vida útil de los componentes críticos de la cámara, como anillos de borde, placas de distribución de gas y revestimientos.

Modificación de las propiedades eléctricas

Al introducir gases dopantes específicos durante el proceso CVD, la resistividad eléctrica del carburo de silicio se puede controlar con precisión. Esto permite diseñarlo como conductor para aplicaciones como calentadores y chucks electrostáticos, que sujetan las obleas en su lugar mediante un campo eléctrico.

Crecimiento epitaxial avanzado (MOCVD)

Una variante especializada llamada Deposición Química de Vapor Metal-Orgánico (MOCVD) se utiliza para cultivar películas delgadas de SiC monocristalinas y ultrapuras. Este nivel de perfección cristalina es esencial para fabricar los propios dispositivos semiconductores de alto rendimiento, como la electrónica de potencia y los LED de alto brillo.

Comprendiendo las compensaciones

Si bien el SiC CVD ofrece un rendimiento inigualable, no es la solución para todos los problemas. La elección de usarlo implica claras compensaciones.

Costo y complejidad

La CVD requiere sistemas de vacío sofisticados, gases precursores de alta pureza y una importante entrada de energía. Esto lo convierte en un proceso considerablemente más caro y complejo en comparación con los métodos tradicionales como la sinterización de SiC en polvo.

Tasas de deposición más lentas

Construir un componente sólido y grueso mediante CVD es un proceso que consume mucho tiempo. El crecimiento capa por capa puede ser lento, lo que lo hace menos económico para producir piezas grandes y voluminosas donde la pureza máxima no es la principal preocupación.

Restricciones geométricas

El proceso se basa en que el gas llegue a una superficie calentada uniformemente. Recubrir geometrías internas muy complejas o áreas protegidas puede ser un desafío, lo que podría conducir a un espesor o cobertura no uniformes.

Tomando la decisión correcta para su objetivo

La selección de la forma correcta de carburo de silicio depende completamente de los requisitos técnicos y comerciales específicos de su aplicación.

- Si su enfoque principal es la máxima pureza y rendimiento en entornos extremos: el carburo de silicio CVD es la elección definitiva para aplicaciones como el grabado con plasma de semiconductores o el procesamiento químico a alta temperatura.

- Si su enfoque principal son los componentes estructurales generales de alta temperatura: para aplicaciones como muebles de horno o intercambiadores de calor donde cierta porosidad es aceptable y el costo es un factor determinante, otras formas como el SiC recristalizado o sinterizado pueden ser más adecuadas.

- Si su enfoque principal es la fabricación de dispositivos electrónicos de próxima generación: los métodos especializados de CVD epitaxial como el MOCVD son innegociables para crear los sustratos y capas de SiC monocristalinos requeridos.

En última instancia, comprender el proceso CVD es la clave para liberar todo el potencial del carburo de silicio para los desafíos técnicos más exigentes del mundo.

Tabla resumen:

| Aspecto clave | Característica del carburo de silicio CVD |

|---|---|

| Proceso | Reacción en fase gaseosa a alta temperatura que construye el material átomo por capa |

| Ventaja principal | Pureza y densidad excepcionales, libre de aglutinantes y porosidad |

| Propiedades clave | Resistencia superior al choque térmico, inercia química/plasma extrema |

| Aplicaciones comunes | Componentes de cámaras de semiconductores (anillos de borde, calentadores), electrónica de potencia, LED |

| Consideraciones | Mayor costo y complejidad frente a los métodos cerámicos tradicionales |

¿Necesita una solución de material duradera y de alta pureza para sus aplicaciones más exigentes?

El proceso de carburo de silicio CVD está diseñado para un rendimiento extremo donde los materiales estándar fallan. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados, incluidas soluciones para materiales de alto rendimiento como el SiC. Nuestra experiencia puede ayudarle a seleccionar los componentes adecuados para la fabricación, investigación y desarrollo de semiconductores.

Permítanos discutir cómo nuestros productos pueden mejorar las capacidades de su laboratorio. Contacte a nuestros expertos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas