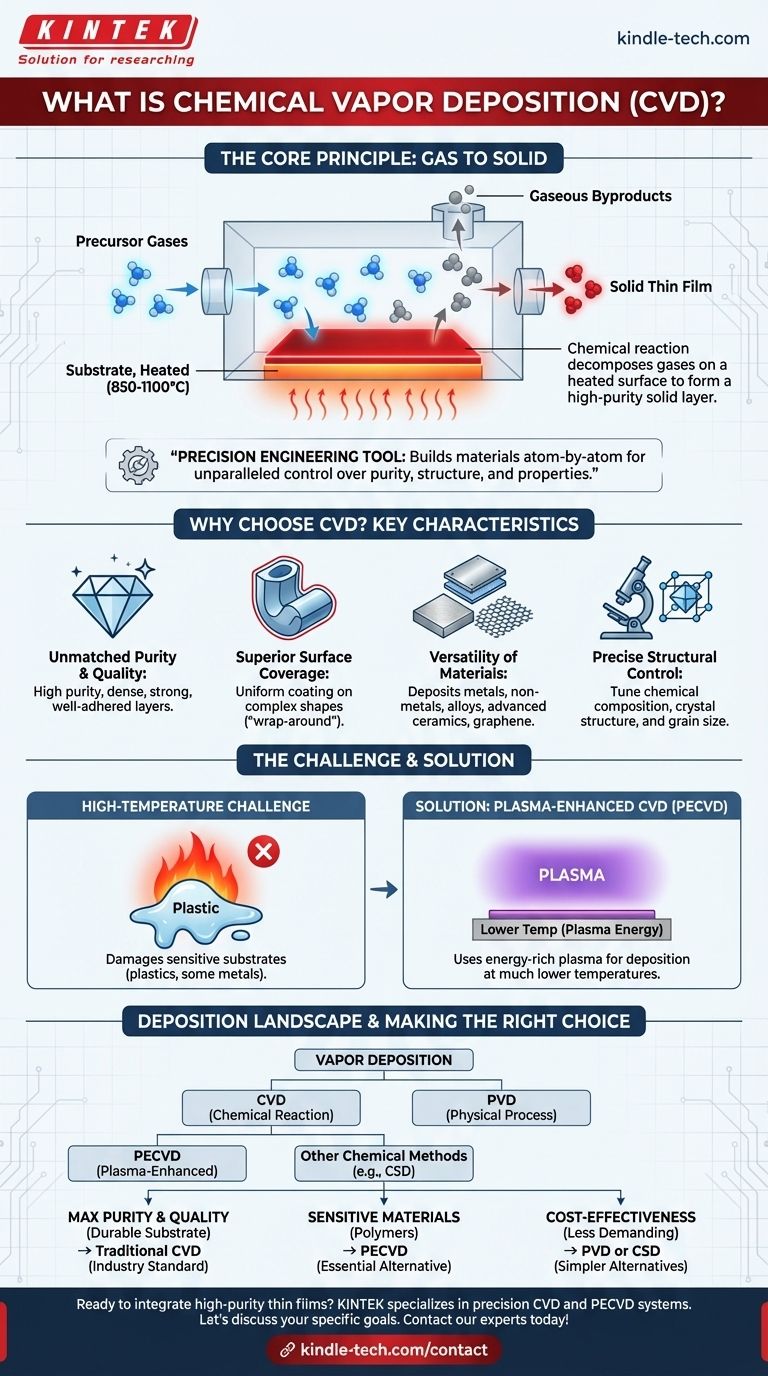

En esencia, el método de deposición química de vapor (CVD) es un proceso de fabricación utilizado para crear películas delgadas sólidas de alta pureza y alto rendimiento. Funciona haciendo fluir gases precursores a una cámara de reacción donde reaccionan químicamente y se descomponen en una superficie calentada, conocida como sustrato, para formar un depósito sólido. Esta técnica es fundamental para industrias modernas como la microelectrónica y la ciencia de los materiales.

La deposición química de vapor no es solo un método de recubrimiento; es una herramienta de ingeniería de precisión. Su valor principal radica en su capacidad para construir materiales átomo por átomo a partir de productos químicos gaseosos, ofreciendo un control incomparable sobre la pureza, la estructura y las propiedades de la película final.

¿Cómo funciona la deposición química de vapor (CVD)?

El proceso CVD transforma los productos químicos en fase gaseosa en un material en estado sólido, creando una capa delgada y funcional sobre un objeto base.

El principio central: de gas a sólido

La base de la CVD es una reacción química controlada. Se introducen gases precursores, que contienen los elementos que se desean depositar, en una cámara de vacío que contiene el objeto a recubrir, llamado sustrato.

Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando atrás un material sólido que se adhiere a la superficie. Los subproductos gaseosos restantes se extraen luego de la cámara.

El papel de la energía

Tradicionalmente, el calor es la fuente de energía que impulsa la reacción química. El sustrato se calienta típicamente a altas temperaturas, a menudo entre 850 °C y 1100 °C.

Esta alta energía térmica es lo que rompe los enlaces químicos en los gases precursores, permitiendo que ocurra la deposición. La temperatura específica es un parámetro crítico para controlar la calidad de la película.

¿Por qué elegir CVD? Características clave

La CVD se selecciona sobre otros métodos cuando la calidad y las propiedades específicas de la película final son primordiales.

Pureza y calidad inigualables

Las películas producidas por CVD son conocidas por su alta pureza y densidad. El proceso crea una capa fuerte y bien adherida que es excepcionalmente dura y resistente a los daños.

Cobertura superficial superior

Una ventaja clave de la CVD es su capacidad para crear un recubrimiento uniforme, incluso en objetos con formas complejas. Esto se conoce como tener buenas propiedades de "envoltura", lo que garantiza un espesor de película constante en toda la superficie.

Versatilidad de materiales

El proceso CVD es increíblemente versátil. Se puede utilizar para depositar una amplia gama de materiales, incluidas películas metálicas, películas no metálicas (como el dióxido de silicio), aleaciones multicomponente y cerámicas avanzadas. También es un método clave para producir grafeno.

Control estructural preciso

Al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión y la composición del gas, los ingenieros pueden controlar con precisión la composición química, la estructura cristalina y el tamaño de grano de la película final.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la CVD no está exenta de desafíos. Los inconvenientes principales son su alta temperatura de funcionamiento y la complejidad del equipo.

El desafío de la alta temperatura

La limitación más significativa de la CVD tradicional es su alta temperatura de reacción. Muchos materiales de sustrato potenciales, como los plásticos o ciertos metales, no pueden soportar el calor intenso sin derretirse o deformarse.

Costos de equipo e instalaciones

La implementación de CVD requiere equipos sofisticados e instalaciones de sala limpia. Esto hace que la inversión inicial y los costos operativos sean significativamente más altos que algunos métodos de recubrimiento alternativos.

Mitigación del problema de la temperatura: Plasma

Para superar la limitación de la temperatura, se han desarrollado variaciones como la deposición química de vapor asistida por plasma (PECVD). Este método utiliza un plasma rico en energía, en lugar de solo calor, para facilitar la reacción química.

El uso de plasma permite que la deposición ocurra a temperaturas mucho más bajas, lo que hace posible recubrir sustratos sensibles a la temperatura que serían dañados por la CVD tradicional.

Dónde encaja la CVD en el panorama de la deposición

La CVD es una de varias técnicas utilizadas para crear películas delgadas, cada una con su propio caso de uso específico.

CVD frente a PVD (Deposición Física de Vapor)

La deposición de vapor se divide ampliamente en dos familias: CVD y PVD. Mientras que la CVD utiliza una reacción química para formar la película, la PVD utiliza un proceso físico (como la evaporación o la pulverización catódica) para transferir material de una fuente sólida al sustrato.

Otros métodos de deposición química

La CVD es el miembro más prominente de una familia de técnicas de deposición química que también incluye la deposición química en solución (CSD) y la galvanoplastia. Todos estos métodos se basan en procesos químicos para formar un material sólido.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de los requisitos del material, las limitaciones del sustrato y el presupuesto del proyecto.

- Si su enfoque principal es la máxima pureza y calidad de la película en un sustrato duradero: La CVD tradicional de alta temperatura es el estándar de la industria para lograr un rendimiento superior.

- Si su enfoque principal es recubrir un material sensible a la temperatura, como un polímero: La CVD asistida por plasma (PECVD) es la alternativa esencial que permite películas de alta calidad a temperaturas más bajas.

- Si su enfoque principal es la rentabilidad para una aplicación menos exigente: Debe investigar alternativas más simples como la deposición física de vapor (PVD) o la deposición química en solución (CSD).

En última instancia, comprender las compensaciones entre los procesos químicos y físicos le permite seleccionar la herramienta precisa para su desafío de ingeniería específico.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Los gases precursores reaccionan en un sustrato calentado para formar una película delgada sólida. |

| Ventaja clave | Pureza de película, densidad y cobertura uniforme inigualables en formas complejas. |

| Limitación principal | Las altas temperaturas de funcionamiento (850-1100 °C) pueden dañar los sustratos sensibles. |

| Variante común | La CVD asistida por plasma (PECVD) permite la deposición a temperaturas más bajas. |

| Aplicaciones típicas | Microelectrónica, cerámicas avanzadas, recubrimientos protectores, síntesis de grafeno. |

¿Listo para integrar películas delgadas de alta pureza en su investigación o producción?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas para deposición química de vapor. Ya sea que necesite el rendimiento a alta temperatura de la CVD tradicional o la versatilidad de la CVD asistida por plasma para materiales sensibles a la temperatura, nuestras soluciones están diseñadas para ofrecer la calidad de película superior y el control que su trabajo exige.

Hablemos de sus objetivos específicos de sustrato y material. Contacte a nuestros expertos hoy mismo para encontrar el sistema de deposición ideal para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora