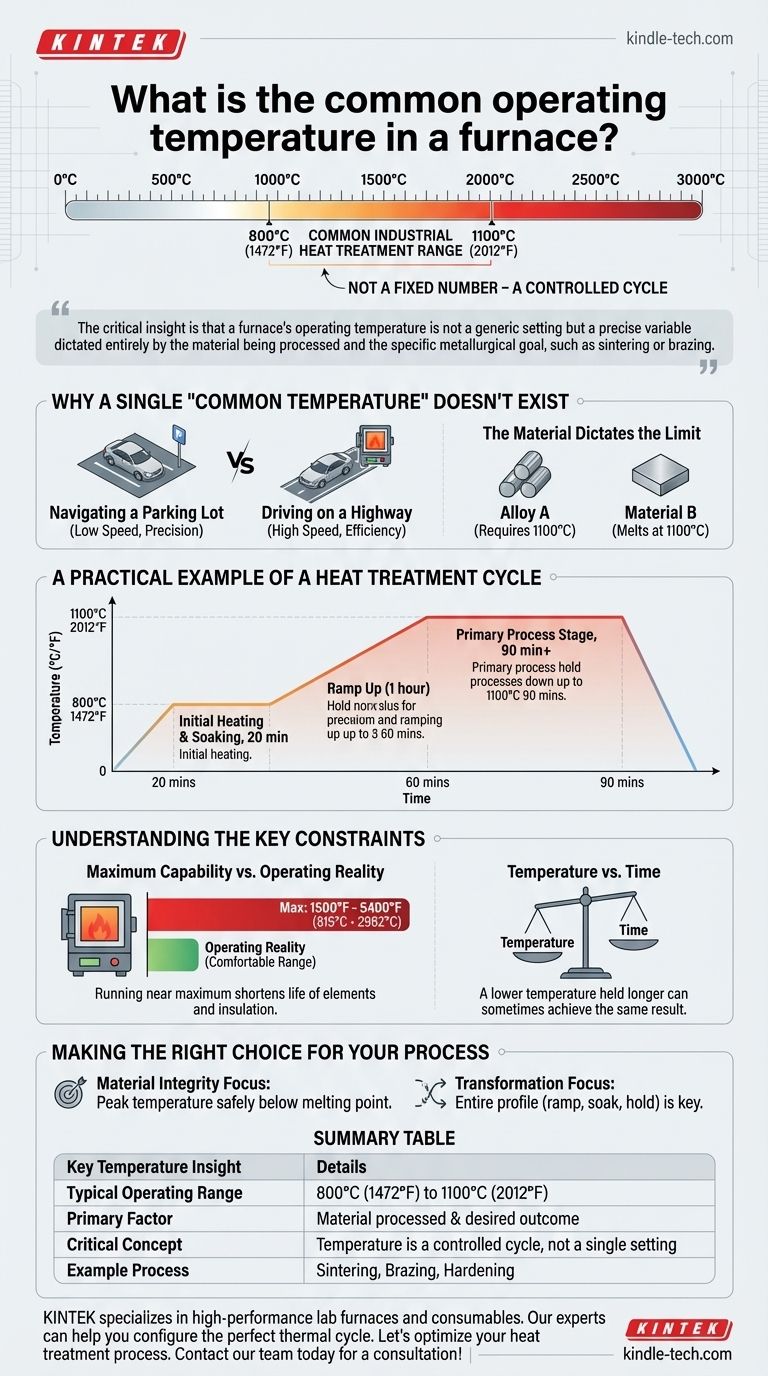

Aunque no existe una única temperatura universal, un rango operativo común para los procesos de tratamiento térmico industrial se encuentra entre 800 °C (1472 °F) y 1100 °C (2012 °F). Esta temperatura no es un número fijo, sino que forma parte de un ciclo cuidadosamente controlado de calentamiento y mantenimiento diseñado para un material específico y un resultado deseado.

La visión crítica es que la temperatura operativa de un horno no es un ajuste genérico, sino una variable precisa dictada enteramente por el material que se está procesando y el objetivo metalúrgico específico, como la sinterización o la soldadura fuerte (brazing).

Por qué no existe una única "Temperatura Común"

Preguntar por una temperatura común del horno es como preguntar por la velocidad común de un automóvil; la respuesta correcta depende enteramente del objetivo, ya sea que esté navegando por un estacionamiento o conduciendo por una autopista. El mismo principio se aplica a los hornos industriales.

El Objetivo Dicta el Calor

Diferentes procesos térmicos están diseñados para lograr resultados fundamentalmente distintos, cada uno de los cuales requiere un perfil de temperatura único.

Por ejemplo, la sinterización es un proceso que fusiona partículas para crear un objeto sólido. El objetivo es dar forma al material sin licuarlo, lo que significa que la temperatura debe controlarse cuidadosamente para que se mantenga por debajo del punto de fusión del material.

El Material Dicta el Límite

Las propiedades del material que se procesa establecen los límites superiores e inferiores absolutos para cualquier tratamiento térmico.

Una aleación específica puede requerir una temperatura de 1100 °C para lograr la estructura cristalina deseada, mientras que otro material podría dañarse o derretirse a esa misma temperatura.

Un Ejemplo Práctico de un Ciclo de Tratamiento Térmico

En lugar de una sola temperatura, los hornos operan en un ciclo programado con múltiples etapas. Un programa típico para un horno de vacío lo ilustra bien.

La Etapa Inicial de Calentamiento y Remojo

El horno podría elevarse primero a 800 °C (1472 °F) y mantenerse allí durante un período determinado, como 20 minutos. Este "remojo" inicial permite que la temperatura se iguale en toda la pieza y puede ayudar a eliminar cualquier contaminante.

La Etapa Principal del Proceso

A continuación, la temperatura se eleva lentamente durante una hora hasta la temperatura operativa principal, quizás 1100 °C (2012 °F).

Luego, el horno mantiene esta temperatura máxima durante un período prolongado, a menudo de 90 minutos o más. Esta es la etapa en la que realmente ocurre la transformación metalúrgica prevista, como la unión o el endurecimiento.

Comprensión de las Restricciones Clave

Simplemente configurar un horno a una temperatura alta es ineficaz y, a menudo, perjudicial. El proceso es un equilibrio de múltiples factores.

Capacidad Máxima vs. Realidad Operativa

Aunque muchos sistemas de hornos industriales tienen una capacidad máxima de entre 1500 °F y 5400 °F (815 °C a 2982 °C), rara vez operan en estos límites.

Hacer funcionar un horno cerca de su temperatura máxima acorta la vida útil de sus elementos calefactores y su aislamiento. La mayoría de los procesos están diseñados para funcionar bien dentro del rango operativo cómodo del horno para garantizar la coherencia y la longevidad.

Temperatura vs. Tiempo

La duración del mantenimiento de la temperatura es tan crítica como la temperatura misma. Una temperatura más baja mantenida durante más tiempo a veces puede lograr el mismo resultado que una temperatura más alta mantenida durante un período más corto. Esta compensación es una parte clave de la ingeniería de procesos.

Tomar la Decisión Correcta para Su Proceso

Seleccionar el perfil de temperatura correcto requiere una comprensión clara de su objetivo final y de su material de partida.

- Si su enfoque principal es la integridad del material: El factor más crítico es garantizar que su temperatura máxima se mantenga de forma segura por debajo del punto de fusión del material.

- Si su enfoque principal es lograr una transformación específica: Todo el perfil de temperatura, incluidas las tasas de rampa, las etapas de remojo y los tiempos de mantenimiento, es más importante que cualquier número máximo único.

En última instancia, la temperatura correcta del horno es una decisión de ingeniería precisa, no una configuración genérica.

Tabla Resumen:

| Concepto Clave de Temperatura | Detalles |

|---|---|

| Rango Operativo Típico | 800 °C (1472 °F) a 1100 °C (2012 °F) |

| Factor Principal | Material que se procesa y resultado metalúrgico deseado |

| Concepto Crítico | La temperatura es parte de un ciclo controlado, no un ajuste único |

| Proceso de Ejemplo | Sinterización, Soldadura Fuerte (Brazing), Endurecimiento |

Seleccionar el horno y el perfil de temperatura correctos es fundamental para el éxito de su laboratorio. KINTEK se especializa en hornos y consumibles de laboratorio de alto rendimiento, proporcionando el control preciso de la temperatura y la durabilidad necesarios para la sinterización, la soldadura fuerte y otros procesos de tratamiento térmico. Nuestros expertos pueden ayudarle a configurar el ciclo térmico perfecto para sus materiales y objetivos específicos.

Optimicemos su proceso de tratamiento térmico. ¡Contacte a nuestro equipo hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Por qué un horno de secado al vacío de laboratorio es esencial para los nanocubos de mesocristales N/TiO2-x? Proteja su estructura nanoporosa

- ¿Cómo transforma un horno de sinterización a alta temperatura los cuerpos en verde de c-LLZO en electrolitos cerámicos densos? Guía de expertos

- ¿Cuál es la diferencia entre la soldadura fuerte por inducción y la soldadura fuerte en horno? Elija el método adecuado para su producción

- ¿Qué es el calentamiento al vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones del endurecimiento del acero? Una guía sobre dureza, resistencia al desgaste y rendimiento

- ¿Qué hace el temple en el tratamiento térmico? Controlar las velocidades de enfriamiento para lograr las propiedades deseadas del material

- ¿Por qué es importante la temperatura en la fundición? Domine el equilibrio térmico para obtener piezas sin defectos

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento