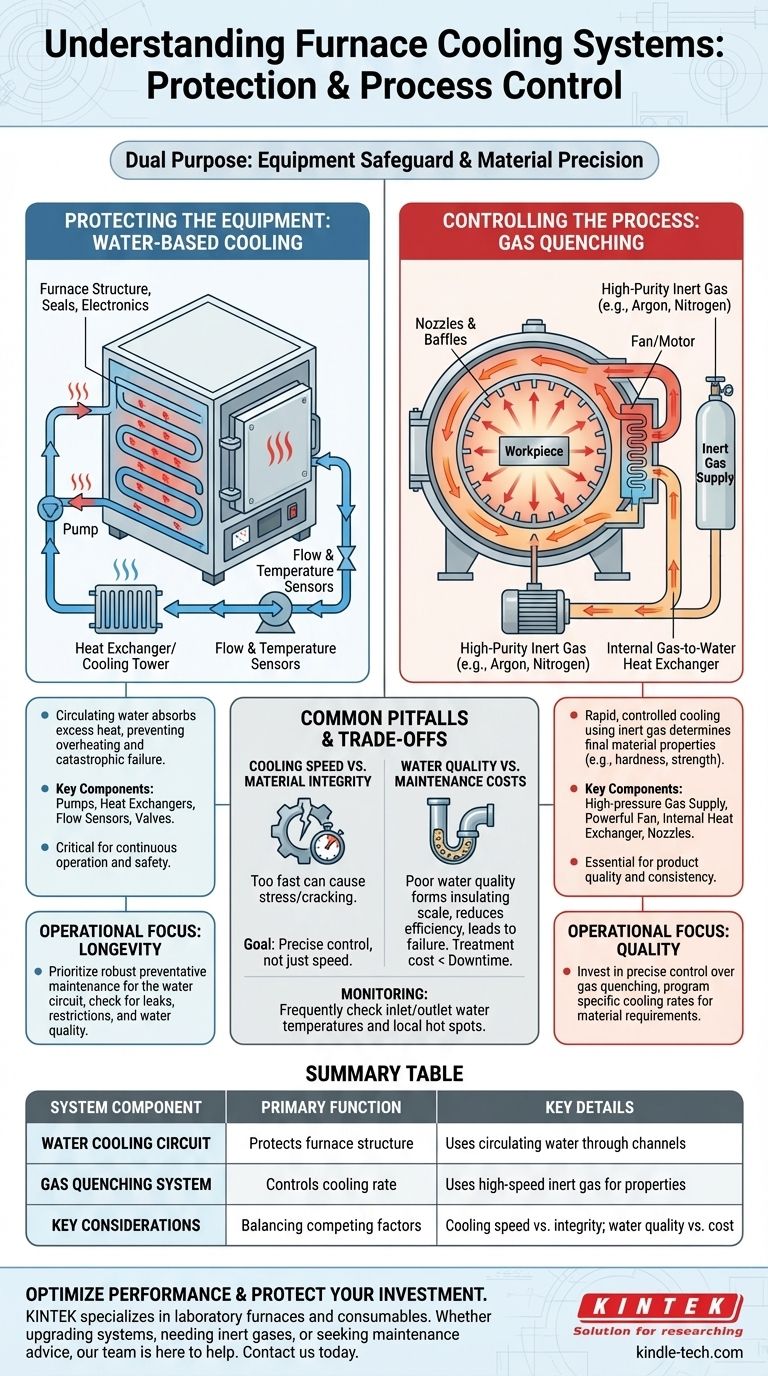

En esencia, un sistema de enfriamiento de horno tiene un doble propósito. No es una entidad única, sino una combinación de subsistemas diseñados para proteger el equipo del horno del daño por calor y para controlar con precisión la temperatura del material que se está procesando. Este sistema utiliza agua circulante para enfriar el cuerpo del horno y un gas inerte para enfriar el producto en su interior.

El sistema de enfriamiento es uno de los aspectos más críticos de un horno industrial moderno. Su función principal es doble: salvaguardar el horno como un activo de alto valor al prevenir el sobrecalentamiento, y garantizar la calidad y consistencia del producto final a través de ciclos de enfriamiento controlados.

El doble papel de un sistema de enfriamiento de horno

Comprender el sistema de enfriamiento de un horno requiere separar sus dos responsabilidades principales: proteger la máquina misma y controlar el proceso metalúrgico de la pieza de trabajo.

Protección del equipo: Enfriamiento a base de agua

El inmenso calor generado dentro de un horno —a menudo miles de grados— destruiría rápidamente la estructura, los sellos y la electrónica del horno sin un enfriamiento activo.

Una red de canales y tuberías está incorporada en las paredes, la puerta y los componentes de la fuente de alimentación del horno. El agua de enfriamiento circula constantemente a través de esta red para absorber y disipar el exceso de calor, de manera muy similar a un radiador en un automóvil.

Este proceso es crítico para evitar que el horno se apague debido a alarmas de sobretemperatura y, en el peor de los casos, a fallas catastróficas como una fuga de vacío o la fusión de componentes críticos.

Control del proceso: Templado por gas

Para el material que se está tratando térmicamente en el interior (la "pieza de trabajo"), la fase de enfriamiento es tan importante como la fase de calentamiento. La velocidad de enfriamiento determina las propiedades físicas finales del metal, como la dureza y la resistencia.

En los hornos de vacío, esto se logra inundando la cámara calentada con un gas inerte de alta pureza, como argón o nitrógeno. Un potente ventilador hace circular este gas a alta velocidad, transfiriendo rápida y uniformemente el calor de la pieza de trabajo. Este proceso a menudo se denomina templado por gas.

Comprensión de los componentes clave

Cada función del sistema de enfriamiento se basa en un conjunto de componentes especializados que trabajan al unísono.

El circuito de enfriamiento por agua

Este circuito es el sistema de soporte vital del horno. Asegura que el agua fluya constantemente a todas las áreas críticas. Las partes clave incluyen:

- Bombas para mantener la presión y el flujo del agua.

- Intercambiadores de calor (o torres de enfriamiento) para enfriar el agua después de que ha absorbido el calor del horno.

- Sensores de flujo y temperatura para monitorear la salud del sistema y proporcionar retroalimentación al sistema de control.

- Válvulas para ajustar y controlar el flujo de agua a diferentes zonas.

El sistema de templado por gas

Este sistema está diseñado para la precisión del proceso. Debe proporcionar un enfriamiento rápido y controlado a la pieza de trabajo. Sus componentes principales son:

- Un suministro de gas inerte de alta presión.

- Un potente motor y ventilador ubicados dentro del horno para hacer circular el gas.

- Un intercambiador de calor interno de gas a agua para enfriar el gas caliente después de que pasa sobre la pieza de trabajo, preparándolo para otra pasada de enfriamiento.

- Boquillas y deflectores para dirigir el flujo de gas para una máxima uniformidad de enfriamiento.

Errores comunes y compensaciones

La gestión eficaz del enfriamiento implica equilibrar factores contrapuestos. La incomprensión de estos puede llevar a una mala calidad del producto o a daños en el equipo.

Velocidad de enfriamiento vs. Integridad del material

Aunque a menudo se desea un enfriamiento rápido, una velocidad de enfriamiento demasiado rápida puede introducir tensiones internas, distorsión o incluso agrietamiento en la pieza de trabajo. El objetivo es un control preciso, no solo la máxima velocidad. El ciclo de enfriamiento debe diseñarse para el material y la geometría específicos de la pieza.

Calidad del agua vs. Costos de mantenimiento

El uso de agua sin tratar o de mala calidad en el circuito de enfriamiento es un error común pero costoso. Los minerales en el agua pueden precipitarse y formar una capa aislante dentro de los canales de enfriamiento, reduciendo drásticamente la eficiencia del enfriamiento.

Esto obliga al sistema a trabajar más y, finalmente, puede provocar un bloqueo completo, privando a un componente crítico de refrigerante y causando una falla importante. El costo inicial de un sistema de tratamiento de agua es casi siempre menor que el costo del tiempo de inactividad y la reparación.

Monitoreo y detección temprana

La falta de monitoreo activo del sistema de enfriamiento es un riesgo significativo. Los operadores deben verificar con frecuencia:

- Temperaturas del agua de entrada y salida: Una gran diferencia indica una alta carga de calor y un funcionamiento correcto, pero una diferencia creciente puede indicar una reducción del flujo de agua.

- Puntos calientes locales: Tocar físicamente (con precaución) los conectores de los electrodos, las puertas del horno y las líneas del transformador puede revelar áreas donde el enfriamiento se ha vuelto ineficaz, proporcionando una advertencia temprana antes de una alarma del sensor.

Aplicando esto a su operación

Su prioridad operativa determinará qué aspecto del sistema de enfriamiento exige la mayor atención.

- Si su enfoque principal es la longevidad del equipo: Priorice un programa de mantenimiento preventivo robusto para el circuito de enfriamiento por agua, incluyendo verificaciones regulares de fugas, restricciones de flujo y calidad del agua.

- Si su enfoque principal es la calidad del producto: Invierta en un control preciso sobre el sistema de templado por gas, asegurándose de que pueda programar y verificar velocidades de enfriamiento específicas para diferentes requisitos de material.

- Si su enfoque principal es la seguridad operativa: Implemente un registro estricto y rutinario para monitorear las temperaturas del agua e inspeccionar físicamente los puntos calientes, ya que esto proporciona la primera línea de defensa contra fallas inesperadas.

En última instancia, el sistema de enfriamiento es el héroe anónimo del horno, proporcionando la protección crítica y la precisión necesarias para una producción confiable y de alta calidad.

Tabla resumen:

| Componente del sistema | Función principal | Detalles clave |

|---|---|---|

| Circuito de enfriamiento por agua | Protege la estructura del horno de daños por calor | Utiliza agua circulante a través de canales en paredes, puertas y componentes. |

| Sistema de templado por gas | Controla la velocidad de enfriamiento de la pieza de trabajo | Utiliza gas inerte de alta velocidad (ej., argón) para determinar las propiedades finales del material como la dureza. |

| Consideraciones clave | Equilibrio de factores contrapuestos | Incluye la velocidad de enfriamiento vs. la integridad del material y la calidad del agua vs. los costos de mantenimiento. |

Optimice el rendimiento de su horno y proteja su inversión. El sistema de enfriamiento es fundamental tanto para la longevidad del equipo como para la calidad del producto. En KINTEK, nos especializamos en hornos de laboratorio y los consumibles que los mantienen funcionando de manera eficiente. Ya sea que necesite actualizar su sistema de enfriamiento, requiera gases inertes de alta pureza para el templado o necesite asesoramiento experto sobre mantenimiento preventivo, nuestro equipo está aquí para ayudarle.

Contacte a KINTEK hoy mismo para asegurar que su horno funcione de manera confiable y entregue resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cómo funciona el sputtering de magnetrón? Una guía para la deposición de películas delgadas de alta calidad