En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza en la industria de semiconductores para construir películas sólidas de alto rendimiento y ultrapuras a partir de un gas. Se introducen moléculas gaseosas, conocidas como precursores, en una cámara de reacción donde se energizan y se descomponen. Esta reacción química provoca que un material sólido se forme y se deposite capa por capa sobre un sustrato calentado, como una oblea de silicio, creando las estructuras fundamentales de un microchip.

El principio central de la CVD no es simplemente recubrir una superficie, sino más bien construir una nueva capa sólida a partir de bloques de construcción químicos en un gas. El control preciso de la temperatura, la presión y la química de los gases es lo que permite la creación de los materiales complejos y de alta pureza esenciales para la electrónica moderna.

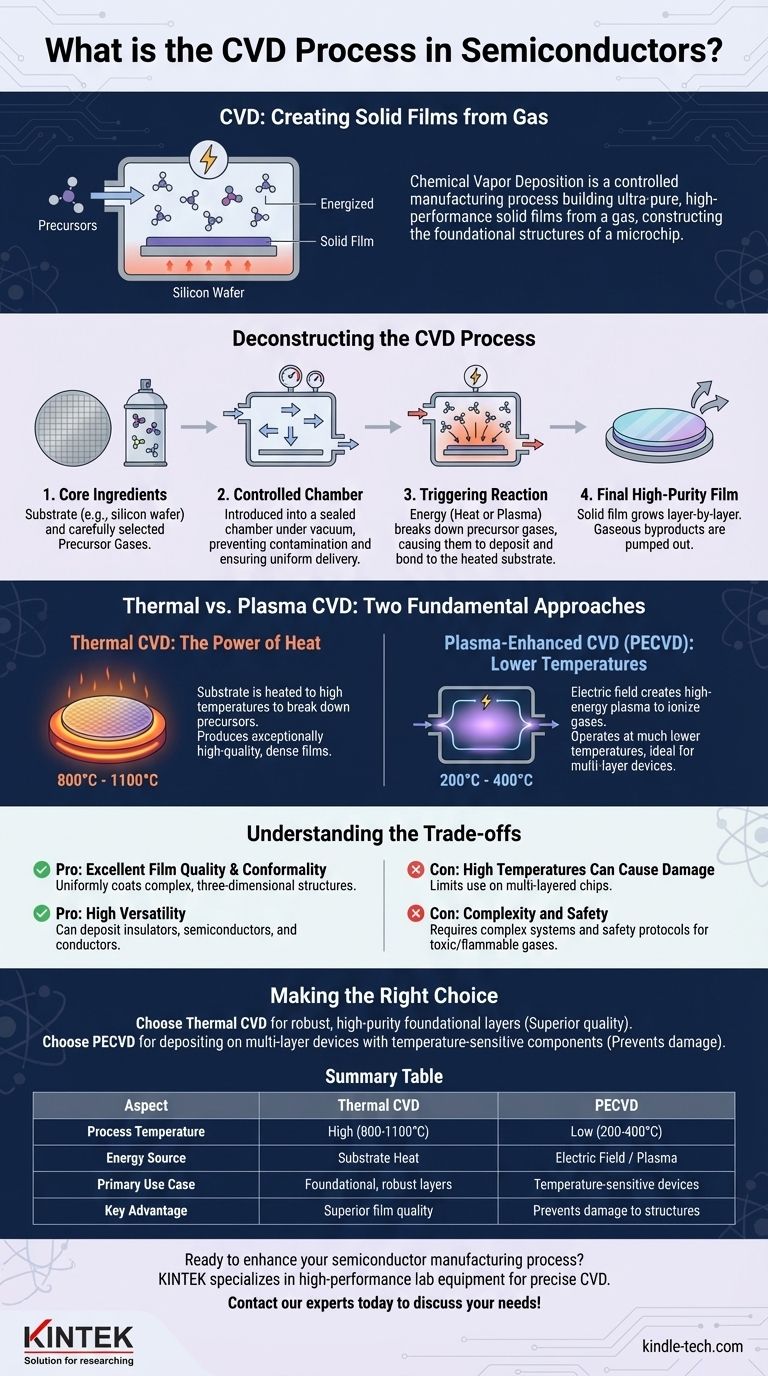

Deconstruyendo el Proceso CVD

Para comprender realmente la CVD, es mejor visualizarla como una secuencia de eventos controlados, cada uno con un propósito específico. El éxito de todo el proceso depende de la gestión precisa de cada etapa.

Los Ingredientes Centrales: Sustrato y Precursores

El proceso comienza con dos componentes fundamentales. El primero es el sustrato, generalmente una oblea de silicio, que sirve como base para la nueva capa.

El segundo es una mezcla cuidadosamente seleccionada de gases precursores. Estos gases contienen los átomos específicos (como silicio, carbono o nitrógeno) necesarios para construir la película deseada. A menudo se mezclan con gases portadores inertes que ayudan a controlar el flujo y la velocidad de reacción.

La Cámara de Reacción: Un Entorno Controlado

El sustrato y los gases precursores se introducen en una cámara sellada al vacío. Este entorno es fundamental para prevenir la contaminación por partículas no deseadas o gases reactivos como el oxígeno, que introducirían impurezas en la película.

El control preciso de la presión y los caudales de gas de la cámara garantiza que las moléculas precursoras se entreguen a la superficie del sustrato de manera uniforme.

El Paso Crítico: Desencadenar la Reacción Química

Este es el corazón del proceso CVD. Se introduce energía en el sistema para romper las moléculas de gas precursor en especies altamente reactivas (radicales, iones o átomos).

Estas especies reactivas luego se difunden hacia el sustrato calentado. Tras el contacto con la superficie caliente, se produce una serie de reacciones químicas que provocan que el material sólido deseado se deposite y se una al sustrato. El sustrato en sí puede actuar como catalizador, promoviendo la reacción directamente en su superficie.

El Producto Final: Una Película Delgada de Alta Pureza

A medida que continúan las reacciones, una película sólida crece sobre el sustrato, una capa atómica a la vez. Los subproductos gaseosos de las reacciones químicas se bombean continuamente fuera de la cámara como residuos.

El resultado es una película delgada excepcionalmente pura y uniforme con propiedades eléctricas o físicas específicas adaptadas a su función en el dispositivo semiconductor.

Térmica vs. Plasma: Las Dos Aproximaciones Fundamentales

El método utilizado para suministrar energía y desencadenar la reacción química es la distinción principal entre los diferentes tipos de CVD. Esta elección tiene implicaciones profundas para el proceso y sus aplicaciones.

CVD Térmica: El Poder del Calor

En la CVD Térmica tradicional, el sustrato se calienta a temperaturas muy altas (a menudo de 800 °C a 1100 °C). Esta intensa energía térmica es lo que descompone los gases precursores cuando entran en contacto con la superficie caliente del sustrato.

Este método es conocido por producir películas de calidad y densidad excepcionalmente altas. La alta temperatura proporciona la energía de activación necesaria para que las reacciones químicas se desarrollen de manera eficiente.

CVD Asistida por Plasma (PECVD): Temperaturas Más Bajas, Mayor Reactividad

En la CVD Asistida por Plasma, se utiliza un campo eléctrico (similar a cómo funciona un microondas) para ionizar los gases, creando un plasma. Este plasma es un estado de la materia altamente energético que contiene iones y radicales reactivos.

Debido a que el plasma en sí mismo energiza las moléculas de gas, el sustrato no necesita estar tan caliente. La PECVD puede operar a temperaturas mucho más bajas (típicamente de 200 °C a 400 °C), lo que la hace ideal para fabricar dispositivos con estructuras que se dañarían por el calor extremo de la CVD Térmica.

Comprender las Compensaciones

Como cualquier proceso de ingeniería, la CVD implica equilibrar factores en competencia. Comprender estas compensaciones es clave para apreciar por qué se elige un tipo específico de CVD para una aplicación determinada.

Ventaja: Excelente Calidad de Película y Conformidad

La CVD es reconocida por producir películas que son altamente uniformes y "conformales", lo que significa que pueden recubrir uniformemente estructuras tridimensionales complejas en un microchip. Esto es esencial a medida que las arquitecturas de los dispositivos se vuelven más intrincadas.

Ventaja: Alta Versatilidad

El proceso es increíblemente versátil. Simplemente cambiando los gases precursores y las condiciones del proceso, los ingenieros pueden depositar una amplia gama de materiales, incluidos aislantes (como dióxido de silicio), semiconductores (como polisilicio) y conductores (como tungsteno).

Desventaja: Las Altas Temperaturas Pueden Causar Daños

El principal inconveniente de la CVD Térmica es su requisito de alta temperatura. Estas temperaturas pueden dañar capas previamente fabricadas en un chip multicapa, lo que limita su uso a las primeras etapas de fabricación o en materiales muy robustos.

Desventaja: Complejidad y Seguridad

Los sistemas CVD son complejos y costosos. Además, muchos gases precursores son altamente tóxicos, inflamables o corrosivos, lo que exige protocolos de seguridad y sistemas de manipulación sofisticados.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso CVD específico está dictada enteramente por los requisitos del material que se deposita y las limitaciones térmicas del dispositivo que se está construyendo.

- Si su enfoque principal es crear una capa fundamental robusta y de alta pureza: La CVD Térmica es a menudo el método preferido debido a la calidad superior de la película que resulta de su proceso de alta temperatura.

- Si su enfoque principal es depositar una película en un dispositivo multicapa con componentes sensibles a la temperatura: La PECVD es la opción necesaria, ya que su proceso de plasma a baja temperatura evita dañar las delicadas estructuras ya construidas en la oblea.

En última instancia, la Deposición Química de Vapor es una tecnología fundamental que permite la construcción a nivel atómico que hace posible la computación de alto rendimiento moderna.

Tabla Resumen:

| Aspecto | CVD Térmica | CVD Asistida por Plasma (PECVD) |

|---|---|---|

| Temperatura del Proceso | Alta (800°C - 1100°C) | Baja (200°C - 400°C) |

| Fuente de Energía | Calor del Sustrato | Campo Eléctrico / Plasma |

| Caso de Uso Principal | Capas fundamentales y robustas | Dispositivos multicapa sensibles a la temperatura |

| Ventaja Clave | Calidad y densidad de película superior | Evita el daño a estructuras delicadas |

¿Listo para mejorar su proceso de fabricación de semiconductores? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la Deposición Química de Vapor precisa. Nuestras soluciones le ayudan a lograr las películas delgadas ultrapuras y uniformes esenciales para los microchips de próxima generación. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de CVD de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?