En esencia, el proceso de Deposición Química de Vapor (CVD) es un método para cultivar un diamante en un laboratorio utilizando un gas rico en carbono. Una pequeña rebanada de diamante preexistente, conocida como semilla, se coloca en una cámara de vacío sellada. La cámara se calienta a unos 800°C y se llena con gases como el metano, que luego se energizan en un plasma, lo que hace que se descompongan. Esto libera átomos de carbono puros que se adhieren sistemáticamente a la semilla, construyendo un nuevo y más grande cristal de diamante capa por capa durante varias semanas.

El desafío fundamental al crear un diamante a baja presión es evitar que el carbono forme su estado más estable, el grafito. El proceso CVD resuelve esto magistralmente utilizando un plasma de alta energía e hidrógeno atómico para eliminar selectivamente cualquier enlace que no sea de diamante, asegurando que solo pueda crecer la estructura cristalina de diamante deseada.

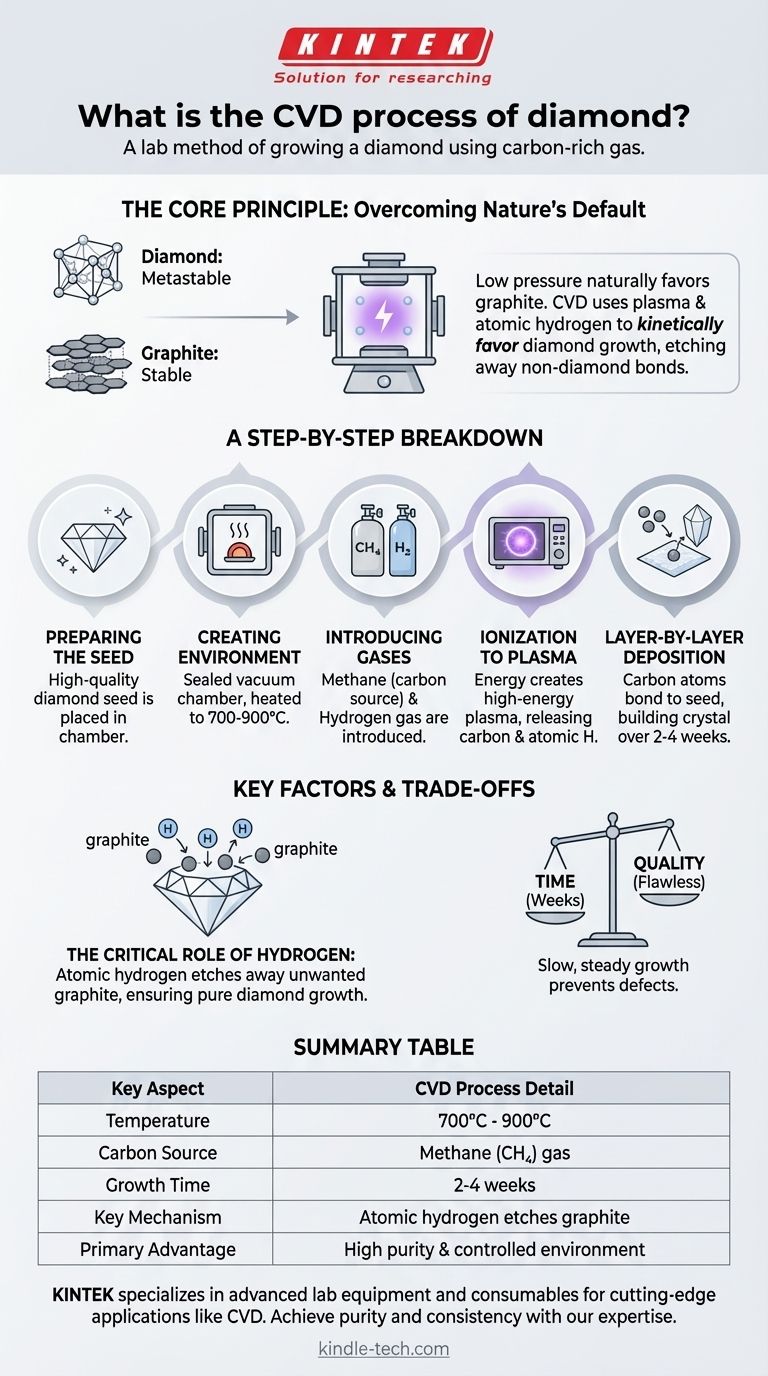

El Principio Fundamental: Superar el Predeterminado de la Naturaleza

Para comprender verdaderamente el proceso CVD, primero debemos entender el desafío fundamental que resuelve. A las bajas presiones utilizadas en un laboratorio, la inclinación natural del carbono es formar grafito (como la mina de lápiz), no diamante.

El Problema de la Estabilidad: Diamante vs. Grafito

El diamante es una forma metaestable de carbono bajo la presión atmosférica a nivel de la superficie. Esto significa que no es la disposición más estable de átomos de carbono; el grafito sí lo es. Los diamantes geológicos se forman bajo inmenso calor y presión en las profundidades de la Tierra, condiciones que fuerzan al carbono a adoptar la estructura del diamante.

La Solución CVD: Química Controlada

El proceso CVD evita la necesidad de una inmensa presión mediante un control químico preciso. Crea un entorno artificial donde el crecimiento del diamante es cinéticamente favorecido sobre el crecimiento del grafito, aunque el grafito sigue siendo el material más estable. La clave es la presencia de hidrógeno atómico.

Un Desglose Paso a Paso del Proceso CVD

Todo el proceso es una secuencia cuidadosamente orquestada diseñada para construir una red cristalina impecable átomo por átomo.

Paso 1: Preparación de la Semilla

El proceso comienza con una fina rebanada de diamante de alta calidad, que puede ser un diamante natural o un diamante de laboratorio cultivado previamente. Esta semilla de diamante actúa como la plantilla o base sobre la cual crecerá el nuevo diamante. Se limpia meticulosamente para eliminar cualquier impureza.

Paso 2: Creación del Entorno de Crecimiento

La semilla de diamante se coloca dentro de una cámara de vacío sellada a baja presión. La cámara se calienta a una temperatura precisa, típicamente entre 700°C y 900°C.

Paso 3: Introducción de los Gases Precursores

Se introduce en la cámara una mezcla de gases cuidadosamente medida. El ingrediente principal es un gas que contiene carbono, como el metano (CH4), que sirve como fuente de los átomos de carbono del nuevo diamante. Esto se mezcla con un volumen mucho mayor de gas hidrógeno.

Paso 4: Ionización en Plasma

Se utiliza energía, a menudo en forma de microondas, para ionizar los gases, arrancando electrones de sus átomos y creando una bola brillante de plasma. Este estado de alta energía descompone las moléculas de metano, liberando átomos de carbono puros. También divide las moléculas de hidrógeno (H2) en átomos de hidrógeno individuales altamente reactivos (H).

Paso 5: Deposición Capa por Capa

Los átomos de carbono liberados son atraídos hacia la semilla de diamante más fría. Se unen a la estructura cristalina existente de la semilla, replicando perfectamente su disposición atómica. Este proceso continúa lenta y metódicamente, construyendo el diamante una capa atómica a la vez. El ciclo de crecimiento completo para un diamante de calidad gema suele tardar de dos a cuatro semanas.

Comprensión de los Factores Clave y las Compensaciones

El éxito del proceso CVD depende de mantener un delicado equilibrio de condiciones.

El Papel Crítico del Hidrógeno

El hidrógeno atómico creado en el plasma es el héroe anónimo del proceso. Sirve como agente de "control de calidad". Se une mucho más fácilmente a cualquier carbono no diamantino (grafítico) que intente formarse en la superficie, esencialmente eliminando el grafito no deseado y dejando que solo crezca el cristal de diamante puro.

Pureza y Control

Debido a que todo el proceso ocurre en un vacío sellado y controlado con gases altamente purificados, los diamantes resultantes pueden alcanzar una pureza química excepcional. Este nivel de control sobre los insumos es una ventaja significativa del método.

Tiempo vs. Calidad

La tasa de crecimiento del diamante debe gestionarse cuidadosamente. Intentar crecer el diamante demasiado rápido puede introducir defectos estructurales e inclusiones, comprometiendo la calidad final de la gema. La deposición lenta y constante durante semanas es esencial para crear un cristal impecable.

Cómo Aplicar Esto a Su Comprensión

Comprender el proceso CVD permite una perspectiva más informada sobre los diamantes cultivados en laboratorio y la ciencia de los materiales.

- Si su enfoque principal es la Pureza y la Trazabilidad: El proceso CVD ofrece un alto control sobre el entorno de crecimiento, lo que resulta en diamantes químicamente puros con un origen claro y documentado.

- Si su enfoque principal es la Tecnología: Reconozca que el CVD es una técnica sofisticada de ciencia de materiales que evita las condiciones geológicas utilizando la química del plasma para lograr un estado de crecimiento metaestable.

- Si su enfoque principal es Distinguir de los Diamantes Naturales: Un diamante CVD es física y químicamente diamante, pero sus patrones de crecimiento distintivos y en capas pueden ser identificados por laboratorios gemológicos.

Comprender el proceso CVD lo revela como un triunfo de la ingeniería química precisa, no una mera imitación de un proceso natural.

Tabla Resumen:

| Aspecto Clave | Detalle del Proceso CVD |

|---|---|

| Temperatura | 700°C - 900°C |

| Fuente de Carbono | Gas metano (CH₄) |

| Tiempo de Crecimiento | 2-4 semanas |

| Mecanismo Clave | El hidrógeno atómico graba el grafito, permitiendo el crecimiento del diamante |

| Ventaja Principal | Alta pureza y entorno de crecimiento controlado |

¿Necesita un control preciso sobre la síntesis de materiales para su investigación o producción? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de vanguardia como el CVD. Nuestra experiencia puede ayudarle a lograr la pureza y consistencia que su trabajo exige. Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas