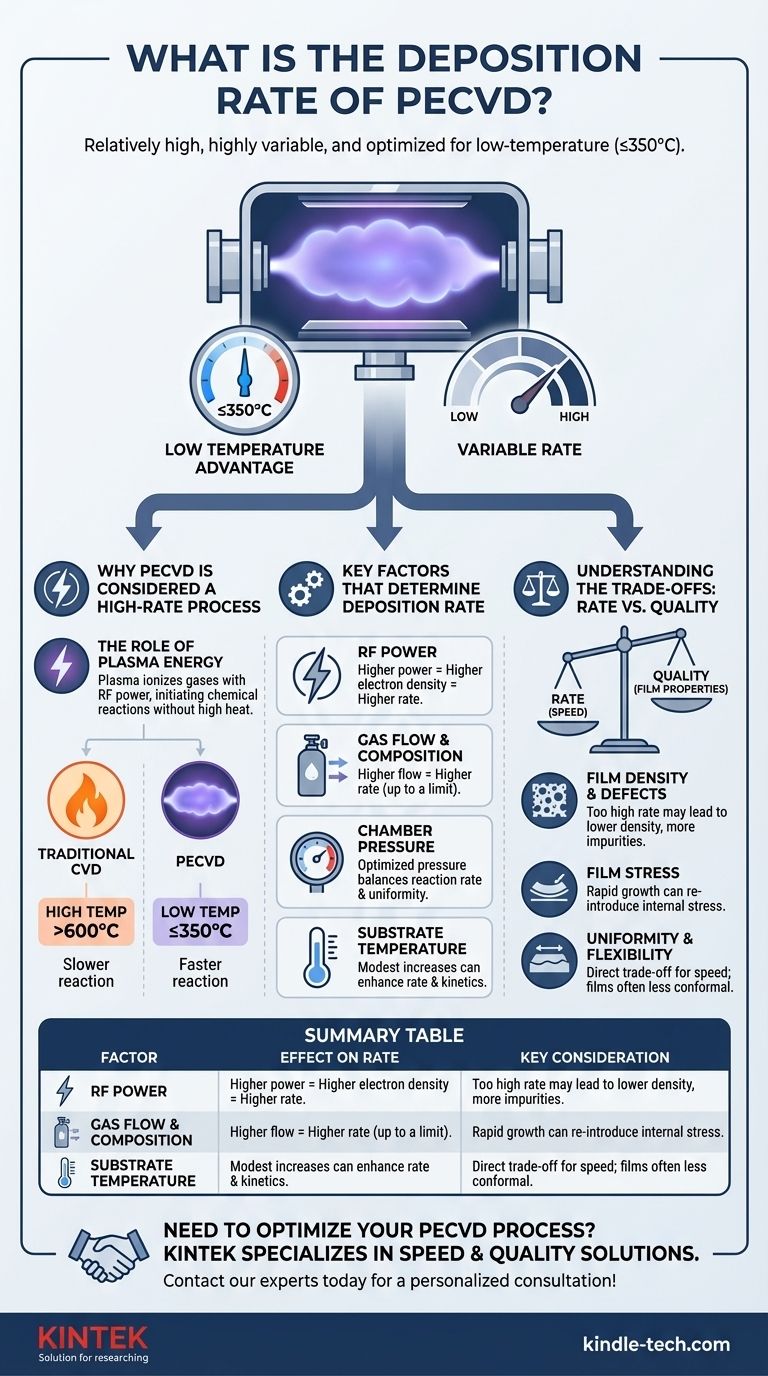

En resumen, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es conocida por una tasa de deposición relativamente alta en comparación con otras técnicas de baja temperatura. Sin embargo, no existe una única tasa de deposición para PECVD; la tasa es un parámetro altamente variable que depende completamente de la receta de proceso específica, el material que se está depositando y el equipo utilizado.

La clave fundamental es que la característica definitoria de PECVD no es solo su velocidad, sino su capacidad para lograr esta alta tasa a bajas temperaturas (alrededor de 350°C o menos). La tasa de deposición es una variable de proceso que debe optimizar, no una constante fija de la tecnología.

Por qué PECVD se considera un proceso de alta tasa

La velocidad de PECVD proviene de su mecanismo central: el uso de plasma para impulsar reacciones químicas. Esto evita la necesidad de alta energía térmica, que es el factor limitante en muchos otros métodos de deposición.

El papel de la energía del plasma

En la Deposición Química de Vapor (CVD) tradicional, se requieren altas temperaturas (a menudo >600°C) para proporcionar suficiente energía para descomponer los gases reactivos e iniciar la reacción de deposición en el sustrato.

PECVD utiliza una fuente de alimentación de radiofrecuencia (RF) para ionizar los gases, creando un plasma. Este plasma contiene electrones e iones altamente energéticos que chocan y descomponen las moléculas de gas reactivo, iniciando la reacción química a una temperatura mucho más baja.

La ventaja de la baja temperatura

Esta capacidad de depositar películas a bajas temperaturas es la principal ventaja de PECVD. Permite directamente una mayor tasa de deposición para aplicaciones donde la alta temperatura no es una opción.

El proceso de baja temperatura previene el daño térmico al sustrato, minimiza las reacciones no deseadas entre la película y el sustrato, y reduce la tensión interna que puede formarse cuando los materiales con diferentes tasas de expansión térmica se enfrían.

Factores clave que determinan la tasa de deposición

Usted no elige PECVD por una tasa fija; usted ajusta el proceso para lograr la tasa deseada. La tasa es un resultado directo de varios parámetros de proceso interconectados.

Potencia de RF

La potencia aplicada para crear el plasma es un impulsor principal. Aumentar la potencia de RF generalmente aumenta la densidad de electrones energéticos, lo que lleva a una descomposición de gas más eficiente y una mayor tasa de deposición.

Flujo y composición del gas

La velocidad a la que se suministran los gases reactivos a la cámara es crítica. Una mayor tasa de flujo puede aumentar la velocidad de deposición, pero solo hasta un punto en el que la reacción se limita por otros factores, como la potencia de RF o la presión.

Presión de la cámara

La presión dentro de la cámara de reacción afecta la densidad del plasma y el camino libre medio de las moléculas de gas. La optimización de la presión es esencial para equilibrar la tasa de reacción con la uniformidad de la película que se está depositando.

Temperatura del sustrato

Aunque PECVD es un proceso de "baja temperatura", la temperatura aún juega un papel. Un aumento modesto en la temperatura del sustrato puede mejorar la movilidad de la superficie y la cinética de la reacción, lo que a veces puede aumentar la tasa de deposición y mejorar la calidad de la película.

Comprender las compensaciones: Tasa vs. Calidad

Optimizar agresivamente para la tasa de deposición más alta posible casi siempre implica un compromiso en la calidad de la película resultante.

Impacto en la densidad y los defectos de la película

Empujar la tasa de deposición demasiado alta puede resultar en películas menos densas, más porosas o que contienen una mayor concentración de impurezas como el hidrógeno. Las moléculas simplemente no tienen suficiente tiempo para asentarse en un estado ideal de baja energía en la superficie.

Impacto en la tensión de la película

Si bien PECVD es conocido por producir películas de baja tensión, tasas de deposición extremadamente altas pueden reintroducir tensión. Esto sucede porque el rápido crecimiento de la película puede "bloquear" el desorden estructural.

Uniformidad y flexibilidad

Según las características del proceso, las películas de PECVD suelen ser menos flexibles y conformes (capaces de recubrir formas complejas de manera uniforme) que las películas de procesos más lentos y de alta temperatura como LPCVD (CVD de Baja Presión). Esta es una compensación directa por la velocidad y la baja temperatura.

Tomar la decisión correcta para su objetivo

La tasa de deposición "correcta" es la que cumple con los requisitos de su aplicación específica. Debe equilibrar el rendimiento con la calidad de la película.

- Si su enfoque principal es el rendimiento máximo: Optimice la potencia de RF y el flujo de gas para obtener la tasa más alta, pero prepárese para probar y verificar que la calidad de la película resultante (por ejemplo, densidad, tensión, propiedades eléctricas) aún esté dentro de sus límites aceptables.

- Si su enfoque principal son las propiedades de película de alta calidad: Comience con una tasa de deposición moderada y estable. Concéntrese en el control preciso de la temperatura y la presión para crear una película densa, uniforme y de baja tensión.

- Si su enfoque principal es la deposición en sustratos sensibles: Aproveche la fuerza central de PECVD: su baja temperatura. La tasa de deposición es un parámetro secundario que puede ajustar para lograr su objetivo sin dañar el material subyacente.

En última instancia, la tasa de deposición en PECVD es un parámetro potente y ajustable que debe diseñar para equilibrar la velocidad con las características específicas de la película que su proyecto demanda.

Tabla resumen:

| Factor | Efecto en la tasa de deposición | Consideración clave |

|---|---|---|

| Potencia de RF | Mayor potencia aumenta la tasa | Debe equilibrarse con la calidad y uniformidad de la película |

| Flujo/Composición del gas | Un mayor flujo puede aumentar la tasa hasta un límite | Crítico para controlar la estequiometría de la película |

| Presión de la cámara | Afecta la densidad del plasma y la cinética de reacción | La optimización es clave para el equilibrio entre tasa y uniformidad |

| Temperatura del sustrato | Aumentos modestos pueden mejorar la tasa | La ventaja principal es la operación a baja temperatura (≤350°C) |

¿Necesita optimizar su proceso PECVD para velocidad y calidad?

KINTEK se especializa en equipos y consumibles de laboratorio, brindando la experiencia y las soluciones para ayudarlo a dominar sus parámetros de deposición PECVD. Ya sea que su objetivo sea el máximo rendimiento, una calidad de película superior o el procesamiento de sustratos sensibles, podemos ayudarlo a lograr el equilibrio perfecto.

Permítanos discutir su aplicación específica y cómo podemos mejorar las capacidades de su laboratorio. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación