Para ser directos, no existe una única tasa de deposición para el sputtering. La tasa no es una constante fija, sino un resultado altamente variable que depende del material específico que se deposita, el tipo de sistema de sputtering utilizado y los parámetros precisos del proceso. Si bien el sputtering de CC de algunos metales puros puede lograr altas tasas de deposición, el valor real puede variar desde unos pocos angstroms hasta cientos de nanómetros por minuto.

La conclusión fundamental es que la tasa de deposición por sputtering no es una propiedad inherente de la técnica en sí, sino una variable controlable. Comprender los factores que rigen esta tasa es la clave para optimizar el proceso, ya sea para un rendimiento máximo o una calidad de película superior.

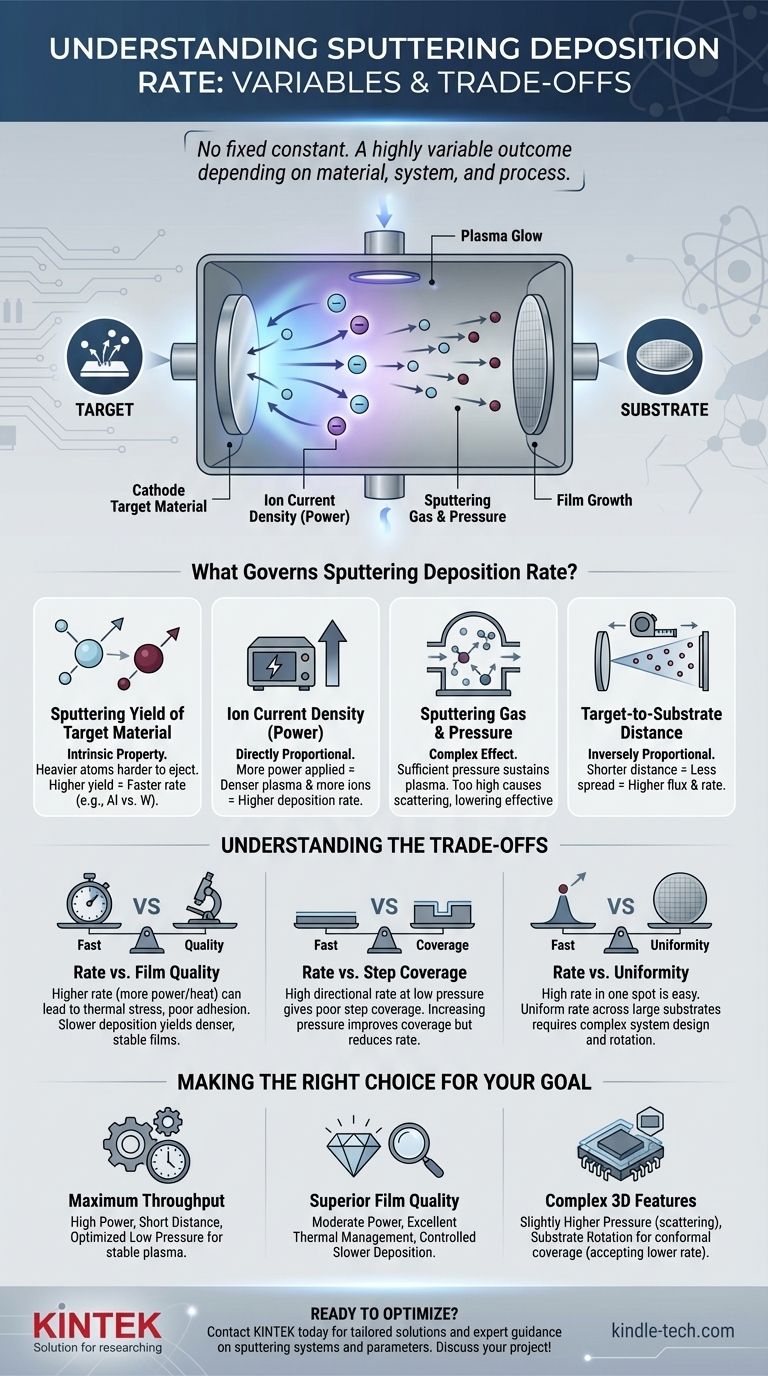

¿Qué rige la tasa de deposición por sputtering?

La velocidad a la que crece una película en un sistema de sputtering es el resultado directo de varios factores físicos interactuantes. Dominar su proceso significa comprender cómo manipular cada uno de ellos.

El Rendimiento de Sputtering del Material Objetivo

El rendimiento de sputtering es el factor más fundamental. Define el número de átomos expulsados de la superficie del objetivo por cada ion de alta energía que incide sobre él.

Este rendimiento es una propiedad intrínseca del material. Generalmente, es más difícil expulsar átomos objetivo más pesados (como el oro o el tungsteno) que los más ligeros (como el aluminio o el titanio), lo que resulta en diferentes tasas de sputtering inherentes bajo las mismas condiciones.

La Densidad de Corriente Iónica en el Objetivo

La tasa de deposición es directamente proporcional a la densidad de corriente iónica: el número de iones que bombardean un área específica del objetivo por segundo.

Aplicar más potencia al cátodo (el objetivo) crea un plasma más denso, lo que a su vez aumenta el flujo de iones hacia el objetivo. En términos sencillos, más potencia equivale a una mayor tasa de deposición. Esta es la palanca más comúnmente utilizada para controlar la velocidad del proceso.

El Gas de Sputtering y la Presión de la Cámara

El proceso se lleva a cabo en una cámara de vacío rellenada con un gas inerte, generalmente Argón. La presión de este gas desempeña un doble papel.

Primero, se necesita una presión suficiente (por ejemplo, 1-100 mTorr) para mantener el plasma que genera los iones. Sin embargo, si la presión es demasiado alta, los átomos pulverizados chocarán con muchas moléculas de gas en su camino hacia el sustrato. Este efecto de dispersión reduce el número de átomos que llegan directamente, por lo tanto, disminuyendo la tasa de deposición efectiva.

La Distancia del Objetivo al Sustrato

La geometría de la cámara es fundamental. A medida que aumenta la distancia entre el objetivo y el sustrato, el flujo de átomos pulverizados que llegan al sustrato disminuye.

Esto se debe al simple efecto geométrico de los átomos que se extienden sobre un área mayor, similar a cómo el haz de una linterna se atenúa a medida que se aleja de una pared. Una distancia más corta generalmente conduce a una tasa más alta.

Comprender las Compensaciones

Buscar la máxima tasa de deposición posible a menudo implica compromisos en otras áreas críticas de la calidad de la película. Es esencial comprender estas compensaciones para lograr el resultado deseado.

Tasa vs. Calidad de la Película

Aumentar agresivamente la tasa de deposición al incrementar la potencia también aumenta la energía y el calor entregados al sustrato. Esto puede introducir tensión térmica en la película, causar una mala adhesión o incluso dañar sustratos sensibles. Una deposición más lenta y controlada a menudo produce una estructura de película más densa y estable.

Tasa vs. Cobertura de Escalón

Una tasa de deposición muy alta y direccional lograda a baja presión crea una trayectoria de "línea de visión" para los átomos pulverizados. Aunque es rápida, esto puede resultar en una mala cobertura de escalón, donde la película es mucho más delgada en las paredes laterales de las características microscópicas que en las superficies superiores. Aumentar la presión puede mejorar la cobertura al dispersar los átomos, pero esto se produce a expensas directas de una tasa de deposición menor.

Tasa vs. Uniformidad

Lograr una alta tasa de deposición en un punto es sencillo; lograr una tasa alta y uniforme en un sustrato grande es un desafío de ingeniería significativo. El diseño del sistema, incluida la configuración del magnetrón y la rotación del sustrato, es fundamental para equilibrar los objetivos contrapuestos de velocidad y uniformidad del espesor de la película.

Tomar la Decisión Correcta para su Objetivo

Su tasa de deposición óptima está determinada por su objetivo principal. Utilice estas pautas para orientar sus decisiones de proceso.

- Si su enfoque principal es el rendimiento máximo: Utilice sputtering de CC de alta potencia para metales conductores, minimice la distancia del objetivo al sustrato y ajuste la presión para que sea justo lo suficientemente alta como para mantener un plasma estable.

- Si su enfoque principal es una calidad de película superior: Emplee niveles de potencia moderados, asegure una excelente gestión térmica del sustrato y permita una deposición más lenta y controlada para hacer crecer una película densa y de baja tensión.

- Si su enfoque principal es recubrir características 3D complejas: Utilice intencionalmente una presión de gas ligeramente más alta para inducir la dispersión, y combine esto con la rotación del sustrato para asegurar una cobertura de escalón conformada, aceptando que esto reducirá la tasa de deposición general.

En última instancia, controlar la tasa de deposición consiste en equilibrar deliberadamente estas variables de proceso interconectadas para cumplir con sus objetivos técnicos y económicos específicos.

Tabla de Resumen:

| Factor | Efecto sobre la Tasa de Deposición |

|---|---|

| Material Objetivo (Rendimiento de Sputtering) | Propiedad intrínseca; los metales más ligeros (Al) generalmente se pulverizan más rápido que los más pesados (W). |

| Potencia / Densidad de Corriente Iónica | Directamente proporcional; más potencia = mayor tasa. |

| Presión del Gas | Efecto complejo; una presión demasiado alta provoca dispersión y reduce la tasa efectiva. |

| Distancia del Objetivo al Sustrato | Inversamente proporcional; menor distancia = mayor tasa. |

¿Listo para optimizar su proceso de sputtering para un rendimiento máximo, una calidad de película superior o una cobertura de escalón perfecta? Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles, y ofrecen soluciones personalizadas para las necesidades específicas de su laboratorio. Podemos ayudarle a seleccionar el sistema y los parámetros correctos para lograr sus objetivos precisos de deposición. ¡Contáctenos hoy para discutir su proyecto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué es importante el recubrimiento de carbono? Aumente el rendimiento y la longevidad de la batería

- ¿Cuáles son los componentes de un sistema CVD? Una guía de los módulos centrales para la deposición de película delgada

- ¿Cuáles son las ventajas de la pirólisis rápida? Desbloqueando la conversión de biomasa eficiente y descentralizada

- ¿Qué son los precursores en el proceso CVD? El ingrediente esencial para el éxito de las películas delgadas

- ¿Cuáles son las desventajas de la deposición por haz de iones? Alta precisión a costa de la velocidad y la escalabilidad

- ¿Qué es el método de deposición química de vapor para diamantes? Cultivar un diamante a partir de un gas

- ¿Por qué es esencial el proceso de protección con flujo de nitrógeno durante el enfriamiento del CVD? Garantiza la calidad y pureza del grafeno

- ¿A qué temperatura se realiza el recubrimiento CVD? Encuentre el proceso CVD adecuado para su material