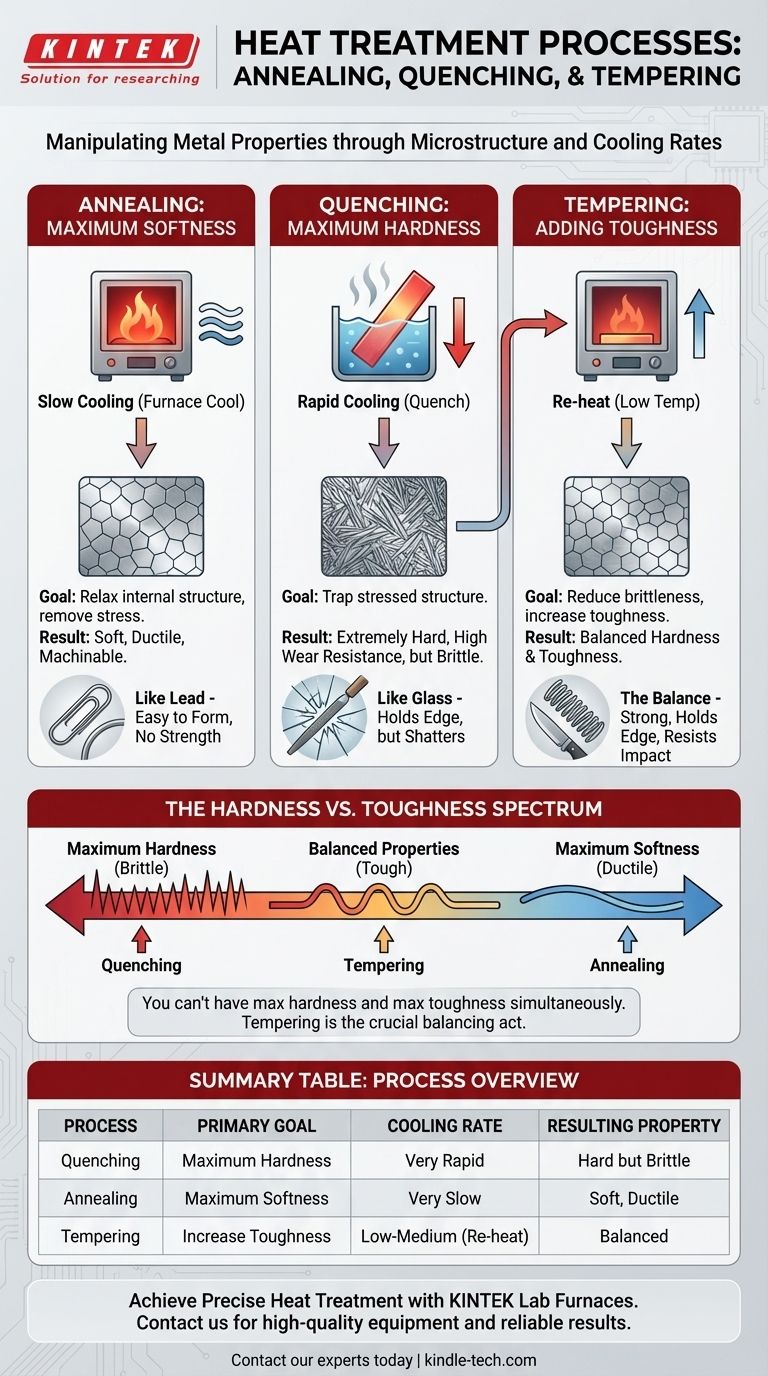

En resumen, estos son tres procesos de tratamiento térmico distintos que se utilizan para manipular las propiedades físicas de un metal. El temple (quenching) enfría rápidamente el metal para hacerlo extremadamente duro y quebradizo. El recocido (annealing) utiliza un proceso de enfriamiento muy lento para hacer que el metal sea lo más blando y trabajable posible. El revenido (tempering) es un proceso de calentamiento secundario a menor temperatura que se realiza *después* del temple para reducir la fragilidad y aumentar la tenacidad.

La diferencia fundamental no es solo el proceso, sino el objetivo. El recocido y el temple representan extremos opuestos del espectro de dureza, mientras que el revenido es el acto de equilibrio crítico utilizado para lograr una combinación útil de dureza y tenacidad en una pieza terminada.

El objetivo: controlar la microestructura de un metal

Para comprender estos procesos, primero debe entender que no solo está calentando y enfriando metal, sino que está reorganizando fundamentalmente su estructura cristalina interna, conocida como su microestructura.

¿Qué es la microestructura?

Piense en la estructura interna de un metal como si estuviera compuesta de diferentes tipos de bloques de construcción (cristales). El tamaño, la forma y el tipo de estos bloques determinan las propiedades del metal.

Procesos como el temple y el recocido están diseñados para controlar qué bloques se forman. Para el acero, esto significa controlar estructuras como la dura martensita o la blanda ferrita.

El papel de la temperatura y la velocidad de enfriamiento

Las dos palancas principales que podemos accionar son la temperatura máxima a la que se calienta el metal y, lo que es más importante, la velocidad a la que se enfría.

Un cambio en la velocidad de enfriamiento puede ser la diferencia entre una pieza que es lo suficientemente blanda como para doblarse a mano y una que es lo suficientemente dura como para cortar vidrio.

Un desglose detallado de cada proceso

Aunque a menudo se discuten juntos, estos tres procesos logran resultados muy diferentes y se utilizan en distintas etapas de la fabricación.

Temple (Quenching): Para máxima dureza

El temple (Quenching) implica calentar un metal (como el acero) a una temperatura alta y luego enfriarlo con extrema rapidez. Esto se hace típicamente sumergiendo el metal caliente en un líquido como agua, aceite o salmuera.

Este enfriamiento rápido atrapa la estructura cristalina del metal en un estado altamente tensionado y desorganizado llamado martensita. Esta estructura es increíblemente dura pero también muy quebradiza.

El propósito principal del temple es crear una pieza con alta resistencia al desgaste y capacidad para mantener un filo afilado.

Recocido (Annealing): Para máxima suavidad y maquinabilidad

El recocido (Annealing) es lo opuesto al temple. El metal se calienta a una temperatura alta similar, pero luego se enfría lo más lentamente posible, a menudo dejándolo dentro del horno aislado para que se enfríe durante la noche.

Este enfriamiento lento le da tiempo a la estructura cristalina para formarse en el estado más relajado, ordenado y de menor energía posible. Esto da como resultado un metal que es muy blando, dúctil y libre de tensiones internas.

El propósito del recocido es hacer que un metal sea fácil de trabajar. Se realiza para facilitar el mecanizado, el conformado o el estampado, o para "reiniciar" una pieza de metal que se ha endurecido por trabajo.

Revenido (Tempering): Para añadir tenacidad al acero endurecido

El revenido (Tempering) es un proceso secundario que solo se realiza *después* de que una pieza ha sido templada. Una pieza completamente templada a menudo es demasiado quebradiza para un uso práctico y se rompería bajo impacto.

La pieza templada se recalienta a una temperatura mucho más baja (por ejemplo, 200-600 °C o 400-1100 °F) y se mantiene durante un tiempo específico antes de enfriarse.

Este proceso sacrifica una pequeña cantidad de la dureza extrema obtenida durante el temple a cambio de un aumento significativo en la tenacidad (la capacidad de resistir la fractura y el impacto). La dureza final se controla con precisión mediante la temperatura de revenido.

Comprender las compensaciones: el espectro de dureza frente a tenacidad

No se puede tener la máxima dureza y la máxima tenacidad al mismo tiempo. Cada tratamiento térmico es una elección a lo largo de este espectro.

La fragilidad del acero templado

Una pieza que solo ha sido templada es como el vidrio. Puede ser increíblemente dura y resistente a los arañazos, pero se hará añicos si se cae o se golpea. Una lima es un buen ejemplo; es muy dura, pero se romperá si intentas doblarla.

La suavidad del acero recocido

Una pieza recocida es como el plomo. Es extremadamente fácil de doblar y formar, pero no tiene resistencia, no puede mantener un filo y no resistirá el desgaste. Un clip de papel simple está esencialmente en un estado recocido.

El revenido como acto de equilibrio

El revenido es la forma de hacer que una pieza endurecida sea útil. Le permite ajustar las propiedades exactas necesarias para el trabajo. Una hoja de cuchillo se templa y luego se revene para que sea lo suficientemente dura como para mantener un filo, pero lo suficientemente tenaz como para no astillarse. Un resorte se revene a una temperatura más alta para ser menos duro, pero mucho más tenaz y flexible.

Elegir el proceso correcto para su objetivo

El proceso que elija depende completamente de la función prevista del componente final.

- Si su enfoque principal es la máxima dureza para desgaste o corte: Templará la pieza, seguido de un revenido a baja temperatura para aliviar lo peor de la fragilidad.

- Si su enfoque principal es la tenacidad y la resistencia al impacto: Templará la pieza, seguido de un revenido a temperatura más alta para sacrificar más dureza a cambio de una ganancia significativa en tenacidad.

- Si su enfoque principal es la maquinabilidad o la conformabilidad: Recocerá completamente la materia prima *antes* de comenzar a cortarla o darle forma.

- Si su enfoque principal es simplemente aliviar la tensión interna por soldadura o mecanizado pesado: Utilizará una subcategoría específica de recocido conocida como alivio de tensiones, que utiliza temperaturas más bajas.

Dominar estos procesos es la clave para desbloquear todo el potencial de un metal para cualquier aplicación dada.

Tabla de resumen:

| Proceso | Objetivo principal | Temperatura de calentamiento | Velocidad de enfriamiento | Propiedad resultante |

|---|---|---|---|---|

| Temple (Quenching) | Dureza máxima | Alta | Muy rápida (ej. agua/aceite) | Duro pero Quebradizo |

| Recocido (Annealing) | Suavidad/Maquinabilidad máxima | Alta | Muy lenta (enfriamiento en horno) | Blando, Dúctil, Libre de tensiones |

| Revenido (Tempering) | Aumentar la tenacidad (después del temple) | Baja a media | Cualquier velocidad | Dureza y Tenacidad equilibradas |

¿Listo para lograr el equilibrio perfecto de dureza y tenacidad en sus piezas metálicas? El horno de laboratorio adecuado es fundamental para procesos de tratamiento térmico precisos como el recocido, el revenido y el temple. KINTEK se especializa en hornos de laboratorio y equipos de alta calidad, proporcionando el control de temperatura preciso y el calentamiento uniforme que su laboratorio necesita para obtener resultados fiables.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar el horno ideal para sus requisitos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los 3 métodos oficiales para determinar el contenido de cenizas y agua? Una guía para el análisis próximo

- ¿Cuáles son los diferentes tipos de análisis de cenizas? Elija el método correcto para obtener resultados precisos

- ¿Qué causa el aumento del contenido de cenizas? Descubra los culpables ocultos que dañan su equipo.

- ¿Cuáles son las precauciones de seguridad para los experimentos con calor? Pasos esenciales para prevenir quemaduras y accidentes en el laboratorio

- ¿Qué tan caliente se pone un horno en grados Celsius? De 1100°C a 1800°C para las necesidades de su laboratorio