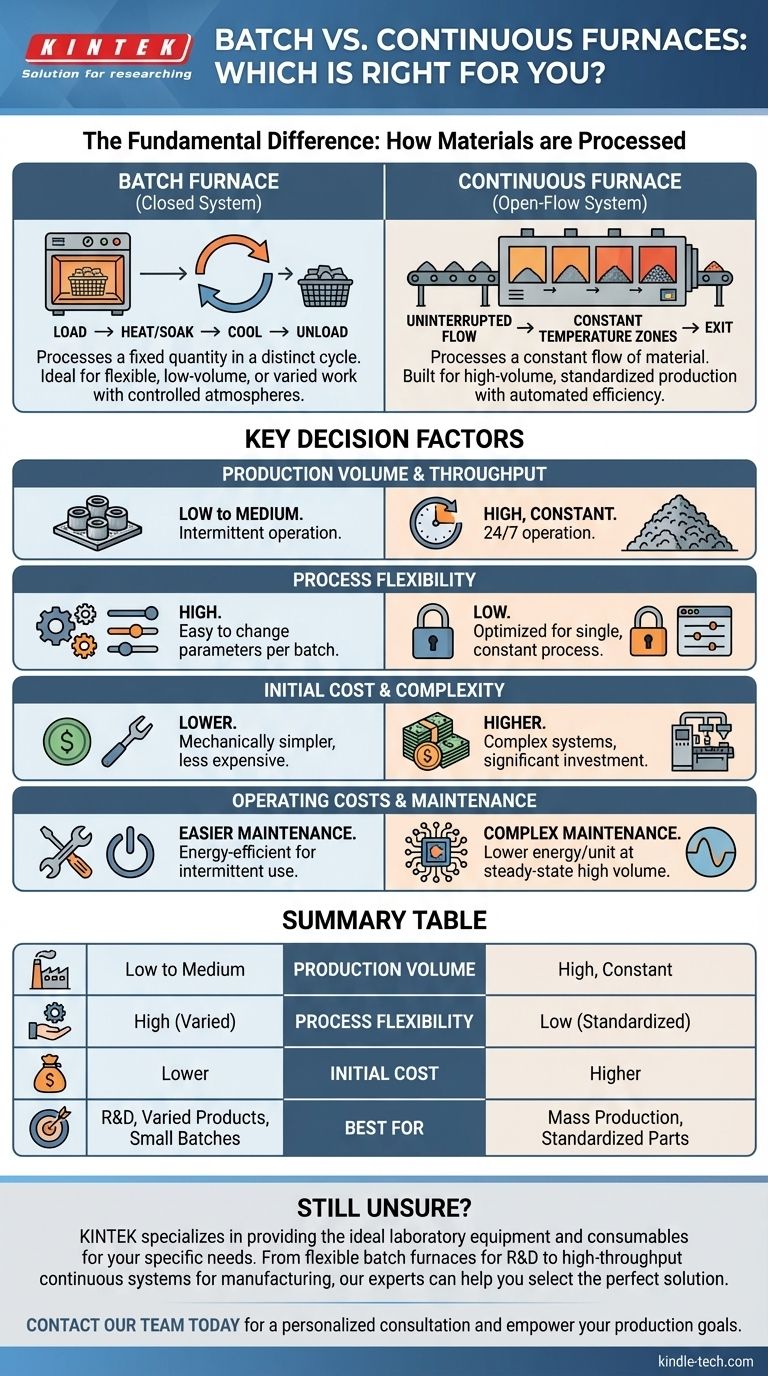

La diferencia fundamental entre un horno por lotes y un horno continuo radica en cómo se procesan los materiales. Un horno por lotes procesa una cantidad fija de material en un ciclo distinto, de principio a fin, mientras que un horno continuo procesa un flujo constante e ininterrumpido de material a través de diferentes zonas de calentamiento.

La elección no se trata de qué horno es tecnológicamente superior, sino de qué modelo operativo se alinea mejor con su volumen de producción y sus requisitos de proceso. Los hornos por lotes ofrecen flexibilidad para trabajos variados o de bajo volumen, mientras que los hornos continuos están diseñados para producción estandarizada de alto volumen.

El principio operativo fundamental

Para seleccionar el horno adecuado, primero debe comprender la diferencia fundamental en cómo funciona cada uno. Este modelo operativo dicta todo, desde el costo y la complejidad hasta el rendimiento y el uso de energía.

Cómo funcionan los hornos por lotes

Un horno por lotes es un sistema cerrado. Se carga una cantidad específica de producto, un "lote", en el horno, a menudo utilizando accesorios como cestas o rejillas.

Luego, el horno se sella y toda la cámara pasa por un ciclo térmico específico (calentamiento, remojo, enfriamiento). Una vez que el proceso se completa, se abren las puertas y se descarga el lote terminado.

Este método es ideal para procesos que requieren una atmósfera inerte controlada o estándares de sala limpia, ya que la cámara está completamente sellada durante la operación.

Cómo funcionan los hornos continuos

Un horno continuo es un sistema de flujo abierto. El material se introduce constantemente por un extremo del horno, viaja a través de diferentes zonas de temperatura en una cinta transportadora o desenrollándose, y sale por el otro extremo.

El horno mantiene un perfil de temperatura constante a lo largo de su longitud, y el tiempo de procesamiento se controla mediante la velocidad del movimiento del material.

Este diseño elimina la necesidad de accesorios y la carga/descarga manual para cada ciclo, lo que lo hace altamente eficiente para la producción en masa de un solo tipo de producto.

Comparación de factores clave de decisión

Su decisión dependerá en última instancia de cómo se alinee cada tipo de horno con sus objetivos operativos y financieros específicos.

Volumen de producción y rendimiento

Este es el factor más crítico. Los hornos continuos están diseñados para una producción constante y de gran volumen donde la inversión se justifica por un alto rendimiento.

Los hornos por lotes son más adecuados para volúmenes de producción bajos o inciertos. Su capacidad para operar de forma intermitente los hace más rentables cuando la producción no funciona 24/7.

Flexibilidad del proceso

Los hornos por lotes ofrecen una flexibilidad superior. Puede cambiar fácilmente la temperatura, la duración y las condiciones atmosféricas para cada nuevo grupo de piezas.

Los hornos continuos son mucho más rígidos. Están optimizados para funcionar a una temperatura y velocidad constantes, lo que los hace inadecuados para aplicaciones que requieren cambios frecuentes en el proceso térmico.

Costo inicial y complejidad

Debido a sus intrincados sistemas de transporte y controles de zona, los hornos continuos son significativamente más complejos y tienen un costo inicial mucho mayor.

Los hornos por lotes son mecánicamente más simples, lo que los hace menos costosos de comprar e instalar.

Costos operativos y mantenimiento

Los hornos por lotes son generalmente más fáciles y menos costosos de mantener debido a su diseño más simple. Para la producción intermitente, son más eficientes energéticamente porque se pueden apagar entre ciclos.

Los hornos continuos requieren un mantenimiento más frecuente y complejo. Sin embargo, en escenarios de alto volumen, su operación en estado estable puede conducir a un menor consumo general de energía por unidad producida, ya que evitan ciclos repetidos de calentamiento y enfriamiento.

Comprensión de las compensaciones

Ningún horno es una solución perfecta. Reconocer sus compromisos inherentes es clave para tomar una decisión objetiva.

La compensación del horno por lotes

Con un horno por lotes, obtiene flexibilidad y una menor inversión inicial. Sin embargo, sacrifica el rendimiento y puede requerir más mano de obra manual para la carga y descarga. También debe gestionar el inventario de trabajo en curso a medida que las piezas hacen cola para formar un lote completo.

La compensación del horno continuo

Con un horno continuo, obtiene un rendimiento masivo y automatización a escala. La compensación es una pérdida de flexibilidad, una inversión de capital significativamente mayor y requisitos de mantenimiento más complejos. Es una inversión en estandarización, no en versatilidad.

Tomar la decisión correcta para su aplicación

Seleccione el horno que respalde directamente su objetivo de producción principal.

- Si su enfoque principal es la producción constante y de gran volumen: La automatización y el rendimiento de un horno continuo ofrecerán el menor costo por pieza.

- Si su enfoque principal es la flexibilidad del proceso para productos variados: Un horno por lotes proporciona el control necesario para diferentes piezas, temperaturas y atmósferas especiales.

- Si su enfoque principal es la gestión de la inversión inicial y los volúmenes más bajos: La simplicidad, el menor costo y la eficiencia operativa de un horno por lotes lo convierten en la opción más práctica.

Al comprender esta distinción fundamental entre el procesamiento en grupos estáticos frente a un flujo constante, puede seleccionar con confianza el horno que sirva como la herramienta adecuada para sus objetivos de fabricación.

Tabla de resumen:

| Factor | Horno por lotes | Horno continuo |

|---|---|---|

| Volumen de producción | Bajo a medio | Alto, constante |

| Flexibilidad del proceso | Alta (Fácil de cambiar por lote) | Baja (Optimizado para un proceso) |

| Costo inicial | Menor | Mayor |

| Ideal para | Productos variados, I+D, volúmenes más bajos | Producción en masa, piezas estandarizadas |

¿Aún no está seguro de qué horno es el adecuado para su laboratorio o línea de producción?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas. Ya sea que necesite la flexibilidad de un horno por lotes para I+D o el alto rendimiento de un sistema continuo para la fabricación, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para optimizar la eficiencia de su proceso y su rentabilidad.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y permita que KINTEK potencie sus objetivos de producción.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía