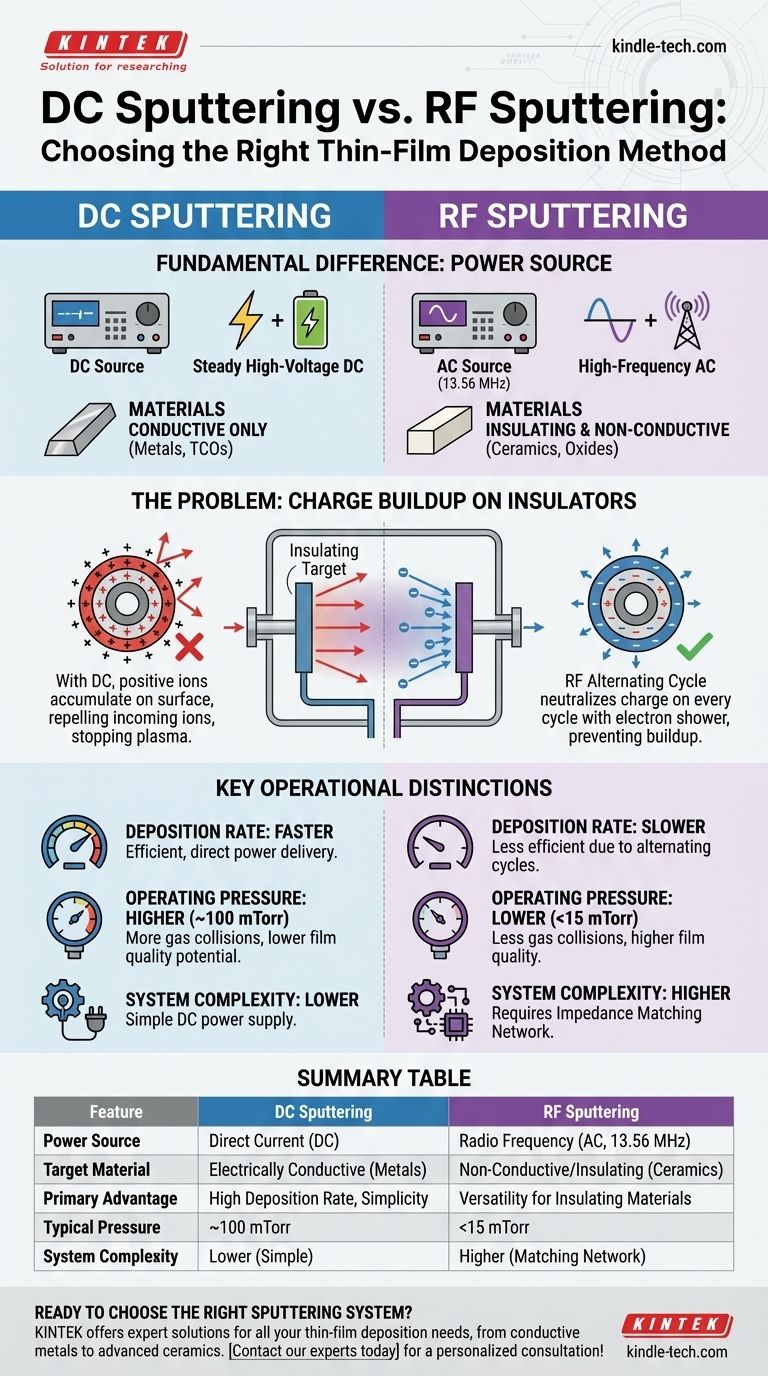

La diferencia fundamental entre la pulverización catódica de CC y RF radica en el tipo de fuente de energía eléctrica utilizada para generar el plasma. La pulverización catódica de CC (Corriente Continua) utiliza una fuente de CC constante de alto voltaje, lo que la hace adecuada para materiales conductores. La pulverización catódica de RF (Radiofrecuencia) utiliza una fuente de CA de alta frecuencia, lo que le permite depositar materiales aislantes y no conductores al evitar una acumulación fatal de carga eléctrica en el blanco.

La decisión central entre la pulverización catódica de CC y RF está dictada enteramente por las propiedades eléctricas de su material objetivo. La CC es un proceso simple y de alta velocidad para conductores, mientras que la RF es la solución necesaria para depositar aislantes.

El problema de la acumulación de carga

La elección entre CC y RF no es arbitraria; resuelve un problema físico fundamental que ocurre durante el proceso de pulverización catódica. Comprender este problema es clave para entender las tecnologías.

Cómo funciona la pulverización catódica de CC

En un sistema estándar de pulverización catódica de CC, al material que se desea depositar (el blanco) se le aplica un fuerte voltaje negativo de CC, convirtiéndolo en el cátodo.

La cámara se llena con un gas inerte como el argón. El alto voltaje enciende un plasma, creando iones de argón cargados positivamente. Estos iones positivos son acelerados agresivamente hacia el blanco cargado negativamente, golpeándolo con suficiente fuerza para desprender átomos, que luego se depositan sobre el sustrato.

El punto de fallo del aislante

Este proceso funciona perfectamente siempre que el material objetivo sea eléctricamente conductor. Un blanco conductor puede disipar fácilmente la carga positiva entregada por los iones de argón que llegan constantemente.

Si intenta esto con un blanco aislante (como una cerámica), la carga positiva se acumula rápidamente en su superficie. Esta acumulación, a menudo llamada "envenenamiento del blanco", eventualmente repele los iones de argón positivos entrantes, extinguiendo el plasma y deteniendo por completo el proceso de pulverización catódica.

La solución de pulverización catódica de RF

La pulverización catódica de RF resuelve esto utilizando una fuente de alimentación de CA que alterna su polaridad a una frecuencia de radio, típicamente 13.56 MHz.

Esta conmutación rápida significa que el blanco solo es negativo durante un período muy corto. Durante este semiciclo negativo, el bombardeo iónico y la pulverización catódica ocurren como en un sistema de CC.

Crucialmente, durante el semiciclo positivo subsiguiente, el blanco atrae una lluvia de electrones del plasma. Estos electrones neutralizan instantáneamente la carga positiva que se acumuló durante la fase de pulverización catódica. Esta acción de "autolimpieza" en cada ciclo evita la acumulación de carga, permitiendo la pulverización continua de materiales aislantes.

Distinciones operativas clave

La diferencia en la fuente de energía crea varias otras distinciones operativas importantes entre los dos métodos.

Capacidad de materiales

Este es el factor determinante. La pulverización catódica de CC es principalmente para materiales conductores, como la mayoría de los metales y óxidos conductores transparentes. La pulverización catódica de RF es para materiales no conductores, como cerámicas, óxidos y otros dieléctricos.

Plasma y presión de operación

Los campos de RF son más eficientes para energizar electrones y mantener un plasma. Debido a esto, la pulverización catódica de RF puede operar a presiones de gas mucho más bajas (a menudo por debajo de 15 mTorr) en comparación con la pulverización catódica de CC (cerca de 100 mTorr).

Una presión más baja reduce la posibilidad de que los átomos pulverizados colisionen con las moléculas de gas en su camino hacia el sustrato. Esto resulta en una deposición más directa y en línea de visión, lo que puede conducir a películas de mayor calidad.

Tasas de deposición

Para materiales que pueden ser depositados por cualquiera de los métodos (conductores), la pulverización catódica de CC generalmente ofrece una mayor tasa de deposición. Su entrega de energía es más directa y eficiente.

La pulverización catódica de RF es inherentemente menos eficiente debido a los ciclos alternos y la complejidad de su sistema de entrega de energía, lo que resulta en una deposición más lenta.

Complejidad del sistema

Una fuente de alimentación de pulverización catódica de CC es una fuente de CC de alto voltaje relativamente simple. Un sistema de RF es más complejo, requiriendo una red de adaptación de impedancia entre la fuente de alimentación y la cámara para asegurar una transferencia de energía eficiente al plasma.

Comprendiendo las compensaciones

Elegir un método implica equilibrar las capacidades de cada tecnología con sus objetivos específicos.

La ventaja de la CC: velocidad y simplicidad

Para películas conductoras, la pulverización catódica de CC es la clara ganadora. Es un proceso más rápido, más eficiente y menos complejo que entrega capas metálicas de alta calidad. Su única limitación importante es su incapacidad para manejar aislantes.

La ventaja de la RF: versatilidad de materiales

El principal beneficio de la pulverización catódica de RF es su capacidad para depositar prácticamente cualquier material, independientemente de su conductividad eléctrica. Esta versatilidad la hace esencial para producir recubrimientos ópticos avanzados, capas dieléctricas y películas cerámicas complejas.

La consecuencia: complejidad y tasa

Esta versatilidad tiene el costo de tasas de deposición más lentas y un sistema más complejo y costoso. La fuente de alimentación de RF y su red de adaptación de impedancia requerida representan un aumento significativo en la complejidad del sistema en comparación con una configuración simple de CC.

Tomando la decisión correcta para su material

Su decisión debe basarse directamente en las características eléctricas del material que pretende depositar.

- Si su enfoque principal es depositar películas conductoras (como la mayoría de los metales): la pulverización catódica de CC es la opción más eficiente, rápida y sencilla.

- Si su enfoque principal es depositar películas aislantes o dieléctricas (como cerámicas u óxidos): la pulverización catódica de RF es la tecnología necesaria y correcta a utilizar.

En última instancia, seleccionar la técnica de pulverización catódica adecuada consiste en hacer coincidir la herramienta con las propiedades fundamentales de su material.

Tabla resumen:

| Característica | Pulverización catódica de CC | Pulverización catódica de RF |

|---|---|---|

| Fuente de energía | Corriente Continua (CC) | Radiofrecuencia (CA, 13.56 MHz) |

| Material del blanco | Eléctricamente conductor (Metales) | No conductor/Aislante (Cerámicas, Óxidos) |

| Ventaja principal | Alta tasa de deposición, simplicidad | Versatilidad para materiales aislantes |

| Presión de operación típica | ~100 mTorr | < 15 mTorr |

| Complejidad del sistema | Menor (Fuente de alimentación de CC simple) | Mayor (Requiere red de adaptación de impedancia) |

¿Listo para elegir el sistema de pulverización catódica adecuado para las necesidades únicas de su laboratorio?

Ya sea que trabaje con metales conductores o cerámicas aislantes avanzadas, KINTEK tiene la experiencia y el equipo para apoyar sus proyectos de deposición de películas delgadas. Nuestra gama de sistemas de pulverización catódica de CC y RF está diseñada para ofrecer precisión, fiabilidad y resultados de alta calidad.

Deje que KINTEK, su socio de confianza en equipos de laboratorio, le ayude a optimizar su proceso. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuáles son los beneficios de usar un gas inerte para prevenir la oxidación en la soldadura? Garantizar la resistencia e integridad de la soldadura

- ¿Cómo podemos reducir la toxicidad de los nanotubos de carbono? Estrategias para aplicaciones más seguras

- ¿Cómo funciona la biomasa como energía renovable? Una fuente de energía neutra en carbono explicada

- ¿Qué es el método analítico XRF? Una guía no destructiva para el análisis elemental

- ¿Cuáles son las propiedades de los fluidos refrigerantes utilizados en los congeladores de temperatura ultrabaja (ULT)? Logrando un rendimiento fiable de -86°C

- ¿Cómo se utilizan los diamantes con fines industriales? Desbloquee un rendimiento extremo con herramientas de diamante

- ¿Cuáles son los usos de los productos convertidos de biomasa? De la energía a los combustibles y productos químicos

- ¿Es la tecnología de deposición un avance científico asombroso? El arte olvidado de construir nuestro mundo