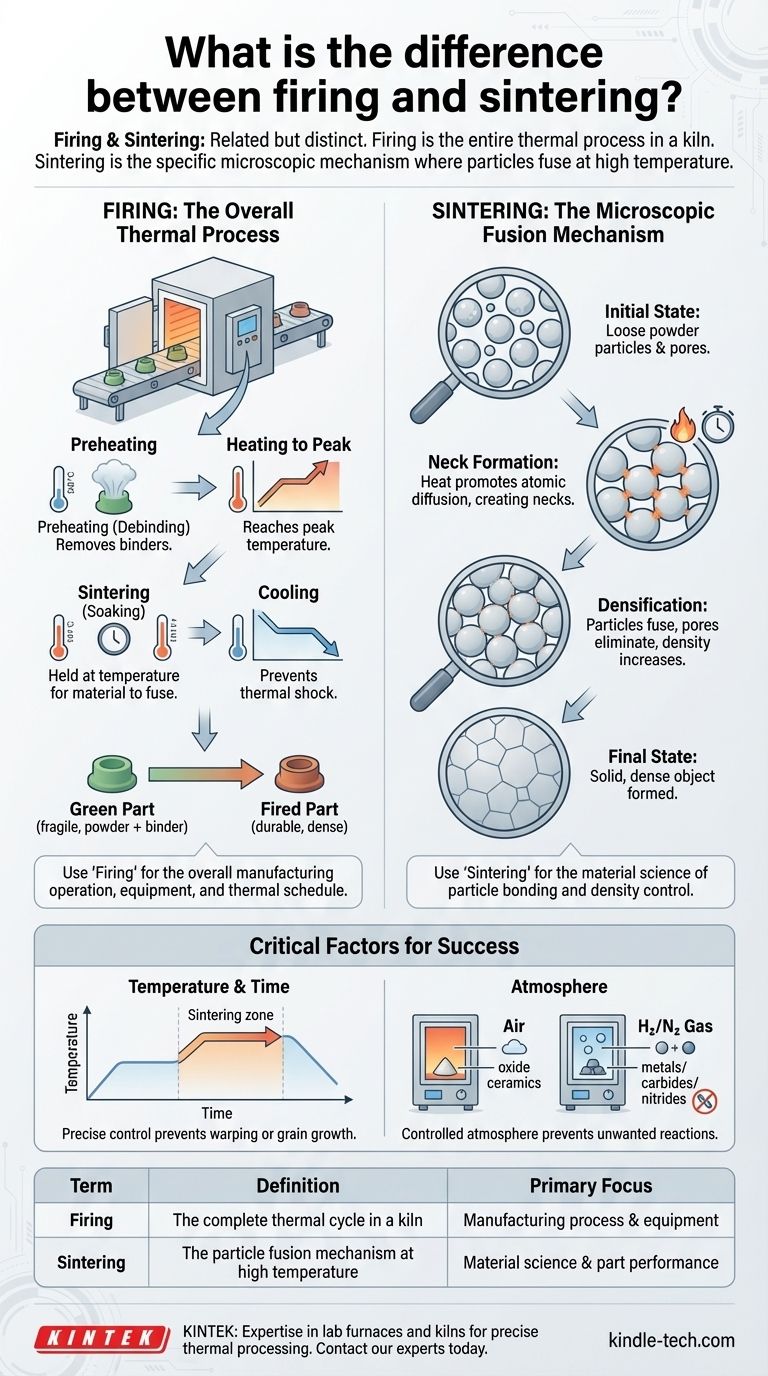

En la práctica, los términos "cocción" (firing) y "sinterización" (sintering) a menudo se usan indistintamente, pero describen diferentes aspectos del mismo objetivo. La cocción se refiere a todo el proceso térmico de calentar una pieza "en verde" en un horno para hacerla dura y duradera. La sinterización es el mecanismo específico y microscópico que ocurre a altas temperaturas durante el ciclo de cocción, donde las partículas individuales del material se fusionan para crear una masa sólida.

Aunque una pieza se cuece (fired) en un horno, es el proceso de sinterización el que realmente transforma el polvo suelto en un producto final denso y fuerte. Comprender esta distinción es clave para controlar el resultado.

La Transformación: Del Polvo al Estado Sólido

Para comprender realmente la diferencia, debes entender el viaje que realiza un componente desde una forma frágil basada en polvo hasta una pieza robusta y terminada. Este es un proceso térmico de múltiples etapas.

La Pieza "En Verde"

Antes de que ocurra cualquier calentamiento, el material (como polvo cerámico o metálico) se mezcla con un aglutinante y se prensa en la forma deseada. Este objeto inicial se denomina pieza "en verde", que es frágil y calcárea.

El Ciclo de Cocción: Un Viaje Térmico Controlado

La cocción es el ciclo completo de calentamiento y enfriamiento, cuidadosamente controlado, que experimenta la pieza en verde en un horno. Este ciclo tiene fases distintas, a menudo gestionadas moviendo la pieza a través de diferentes zonas de temperatura.

Un proceso de cocción típico incluye:

- Precalentamiento (Eliminación del Aglutinante): La pieza se calienta lentamente para quemar los aglutinantes orgánicos que mantenían unido el polvo en su estado en verde.

- Calentamiento a Temperatura Pico: La temperatura se eleva hasta el punto en que ocurrirá la transformación principal.

- Sinterización (Mantenimiento): La pieza se mantiene a esta temperatura pico durante un tiempo determinado. Aquí es donde ocurre la verdadera magia a medida que las partículas del material se unen.

- Enfriamiento: La pieza se enfría de manera controlada para evitar el choque térmico y el agrietamiento.

Sinterización: La Fusión Microscópica

La sinterización es el fenómeno científico específico que proporciona la resistencia. No es todo el proceso de calentamiento, sino el evento crucial que sucede a la temperatura más alta.

Durante la sinterización, los átomos se difunden a través de los límites de las partículas de polvo individuales. Este movimiento atómico crea primero pequeños "cuellos" entre las partículas y luego elimina gradualmente los poros y huecos entre ellas, fusionando el polvo en un objeto sólido y denso.

Aclarando la Terminología: Cocción vs. Sinterización

Aunque técnicamente son distintos, el contexto determina qué término es más apropiado. La superposición en el uso se debe al hecho de que no puede haber sinterización sin un proceso de cocción.

Usar 'Cocción' para la Operación General

"Cocción" (Firing) es el mejor término cuando se habla de todo el proceso de fabricación, el equipo (hornos) y el cronograma térmico general. Es el verbo de la operación.

Por ejemplo, un operario "cuece" (fires) un lote de piezas siguiendo un perfil específico de tiempo y temperatura.

Usar 'Sinterización' para el Mecanismo Científico

"Sinterización" (Sintering) es un término más preciso y técnico utilizado para describir la ciencia real del material de unión de partículas a través de la difusión atómica.

Los ingenieros y científicos hablan de optimizar la "sinterización" ajustando el tamaño de las partículas, la temperatura o las condiciones atmosféricas para lograr la máxima densidad.

Uso Común en la Industria

En la cerámica tradicional como la alfarería y los ladrillos, el término cocción (firing) se utiliza casi exclusivamente.

En campos técnicos como la metalurgia de polvos (para metales) y las cerámicas avanzadas (para componentes de ingeniería), sinterización se utiliza con más frecuencia porque el enfoque está en el control preciso de la microestructura y la densidad final del material.

Comprensión de los Factores Críticos

Lograr un resultado exitoso depende del control cuidadoso de las condiciones durante el ciclo de cocción para promover una sinterización óptima.

El Papel de la Temperatura y el Tiempo

La sinterización está impulsada por la temperatura. Las temperaturas más altas aumentan la tasa de difusión atómica, pero si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, la pieza puede deformarse o su estructura de grano puede crecer demasiado, debilitándola.

La Importancia de la Atmósfera

Muchos materiales no pueden cocerse al aire libre. Los metales, carburos y nitruros requieren atmósferas de gas específicas (como hidrógeno o nitrógeno) durante la sinterización.

Esta atmósfera controlada evita la oxidación y otras reacciones químicas no deseadas que de otro modo arruinarían las propiedades del material. Las cerámicas de óxido, por otro lado, generalmente se pueden cocer al aire.

Tomar la Decisión Correcta para su Objetivo

Su enfoque determinará qué término y concepto son más relevantes para su trabajo.

- Si su enfoque principal son las operaciones de fabricación: Piense en términos del ciclo completo de cocción (firing), optimizando el rendimiento del horno y asegurando perfiles consistentes de calentamiento y enfriamiento.

- Si su enfoque principal es la ciencia de los materiales y el rendimiento de la pieza: Concéntrese en el mecanismo de sinterización en sí, manipulando variables como la composición del material y la atmósfera para lograr la densidad y resistencia objetivo.

- Si su enfoque principal es la comunicación clara: Use "cocción" (firing) para describir el proceso general de calentamiento en un horno y "sinterización" para explicar la etapa específica en la que la pieza gana su resistencia.

Al comprender tanto el macroproceso de cocción como el micromecanismo de sinterización, usted obtiene el control total para convertir polvo simple en un componente de alto rendimiento.

Tabla Resumen:

| Término | Definición | Enfoque Principal |

|---|---|---|

| Cocción (Firing) | El ciclo térmico completo en un horno | Proceso de fabricación y equipo |

| Sinterización | El mecanismo de fusión de partículas a alta temperatura | Ciencia de los materiales y rendimiento de la pieza |

¿Necesita un procesamiento térmico preciso para sus materiales? Ya sea que esté optimizando un ciclo de cocción o logrando una densidad de sinterización perfecta, la experiencia de KINTEK en hornos y muflas de laboratorio es su solución. Proporcionamos el equipo y los consumibles para transformar polvos en componentes de alto rendimiento. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica