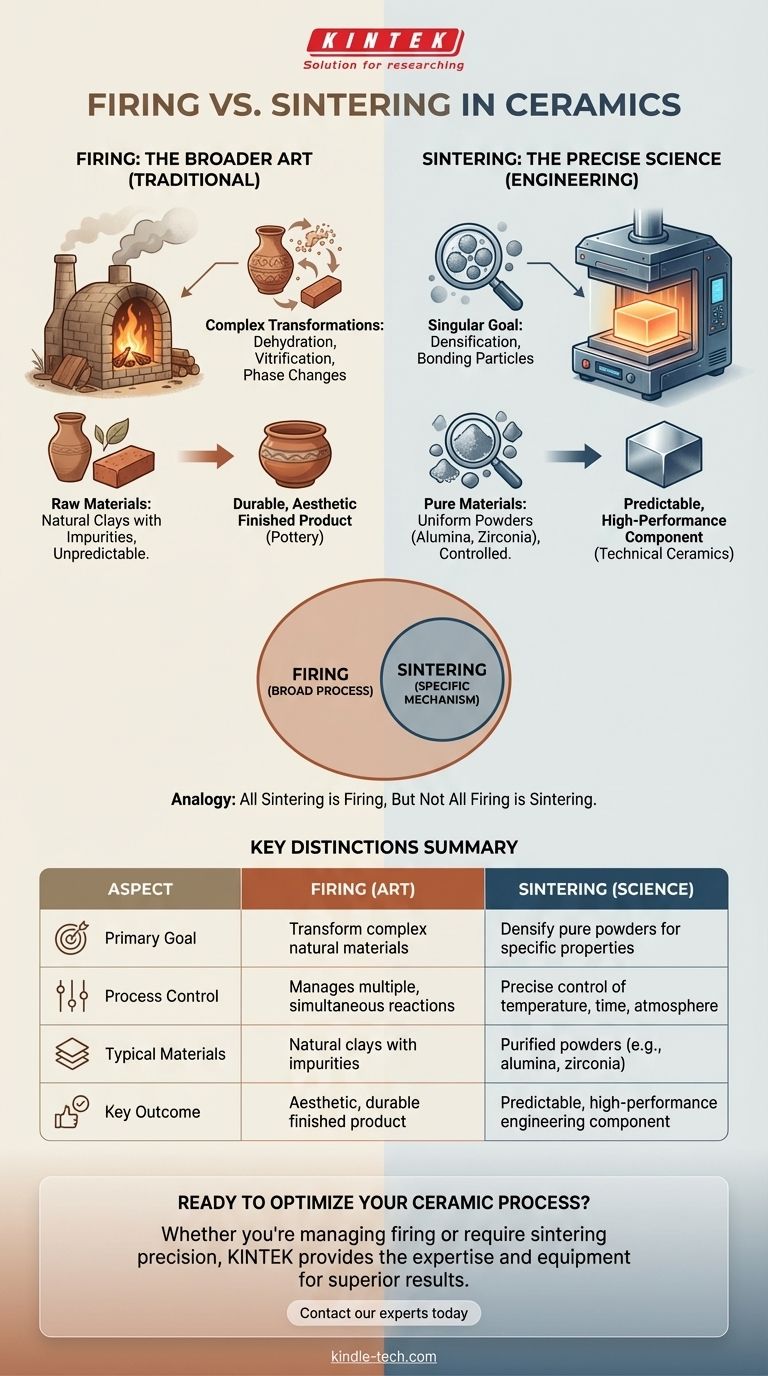

En el mundo de la cerámica, los términos cocción (firing) y sinterización (sintering) a menudo se usan indistintamente, pero representan una distinción crítica en el control del proceso y la intención. La cocción es un término amplio y tradicional para calentar materiales cerámicos, especialmente arcillas naturales complejas. La sinterización, en contraste, es un proceso específico y científicamente definido de densificación de un compacto de polvo bajo condiciones estrictamente controladas, y es técnicamente un tipo de cocción.

La diferencia fundamental radica en la complejidad y el control. Piense en la cocción como el arte amplio de calentar un material complejo como la arcilla natural, donde muchos cambios químicos y físicos ocurren a la vez. La sinterización es la ciencia precisa de diseñar un material puro fusionando partículas para lograr propiedades específicas y repetibles.

¿Qué es la Cocción? El Arte más Amplio

La cocción se entiende mejor como un término general para el tratamiento térmico que transforma un cuerpo cerámico en bruto en un producto final duradero. Abarca toda una serie de cambios, no solo un único mecanismo.

Un Proceso de Transformación

Cuando se cuece una pieza de cerámica tradicional, se somete a múltiples reacciones simultáneas. Estas pueden incluir la eliminación de agua (deshidratación), la quema de materia orgánica, transformaciones de fase de minerales y la formación de vidrio (vitrificación).

La Complejidad de los Materiales Naturales

El término "cocción" es más común en la alfarería y la cerámica tradicional precisamente porque las materias primas, como las arcillas naturales, son químicamente complejas. Contienen una mezcla de diferentes minerales e impurezas que reaccionan de forma impredecible. La cocción es el proceso de gestionar toda esta compleja transformación.

¿Qué es la Sinterización? La Ciencia Precisa

La sinterización es el mecanismo específico de utilizar energía térmica para unir partículas, reduciendo el espacio vacío (porosidad) entre ellas y aumentando la densidad del material. Este es el proceso dominante en la fabricación de cerámicas avanzadas y técnicas.

El Objetivo es la Densificación Pura

A diferencia del proceso multifacético de cocer arcilla, el objetivo principal de la sinterización es singular: la densificación. El proceso implica que los átomos se muevan a través de los límites de las partículas adyacentes, formando "cuellos" que crecen hasta que las partículas individuales se fusionan en una masa sólida y coherente.

El Control es Primordial

La sinterización está asociada con la ciencia de los materiales y la ingeniería. Comienza con polvos uniformes y altamente purificados (como alúmina o zirconia) y utiliza parámetros controlados con precisión —temperatura, tiempo y atmósfera— para lograr un resultado predecible y propiedades de ingeniería específicas como una dureza o resistencia eléctrica excepcionales.

Comprender la Distinción Clave

Aunque están relacionadas, los dos términos describen diferentes niveles de comprensión científica y control sobre el proceso. Una analogía simple ayuda a aclarar la relación.

Toda Sinterización es Cocción, Pero No Toda Cocción es Sinterización

La sinterización es un mecanismo específico y definible que ocurre durante un proceso de cocción. Sin embargo, un proceso de cocción puede involucrar muchos otros mecanismos además de la sinterización. Es como si un cuadrado fuera un tipo de rectángulo, pero no todos los rectángulos son cuadrados.

Cerámica Tradicional vs. Técnica

Esta distinción a menudo sigue al tipo de cerámica que se fabrica. Los alfareros cuecen su arcilla para crear arte. Los ingenieros de materiales sinterizan polvo de óxido de circonio para crear una cuchilla de alto rendimiento. El lenguaje refleja la diferencia entre gestionar un sistema natural complejo y diseñar uno purificado.

Errores Comunes a Evitar

Confundir estos términos puede llevar a una incomprensión de su material y proceso, lo que resulta en resultados fallidos.

Aplicar Principios de Sinterización a la Arcilla

Uno no puede simplemente tomar un perfil de temperatura de sinterización para alúmina pura y aplicarlo a una arcilla de loza natural. La composición compleja de la arcilla, incluidos los fundentes e impurezas, significa que se derretirá o deformará a temperaturas en las que una cerámica técnica apenas comienza a densificarse.

Ignorar los Aspectos de "Cocción" de la Sinterización

Incluso en un proceso de sinterización altamente controlado, pueden ocurrir otros fenómenos relacionados con la cocción. Las reacciones químicas no deseadas con la atmósfera del horno o la quema de agentes aglutinantes son parte del proceso térmico general que debe gestionarse para tener éxito.

Cómo Aplicar Esto a su Proceso

Elegir el modelo mental correcto —cocción o sinterización— depende enteramente de su material y su objetivo final.

- Si su enfoque principal es la alfarería artística o la cerámica tradicional: Piense en términos de cocción. Su objetivo es gestionar hábilmente una serie compleja de reacciones en un material natural para lograr una estética deseada.

- Si su enfoque principal es crear un componente de ingeniería de alto rendimiento: Piense en términos de sinterización. Su objetivo es utilizar un control preciso sobre materiales puros para lograr propiedades físicas específicas, repetibles y medibles.

En última instancia, comprender si está practicando el arte amplio de la cocción o la ciencia precisa de la sinterización es el primer paso para dominar su material cerámico.

Tabla Resumen:

| Aspecto | Cocción (Arte) | Sinterización (Ciencia) |

|---|---|---|

| Objetivo Principal | Transformar materiales naturales complejos (ej. arcilla) | Densificar polvos puros para propiedades específicas |

| Control del Proceso | Gestiona reacciones múltiples y simultáneas | Control preciso de temperatura, tiempo, atmósfera |

| Materiales Típicos | Arcillas naturales con impurezas | Polvos purificados (ej. alúmina, zirconia) |

| Resultado Clave | Producto final estético y duradero | Componente de ingeniería predecible y de alto rendimiento |

¿Listo para optimizar su proceso cerámico? Ya sea que esté gestionando las complejas reacciones de la cocción de arcillas naturales o necesite la precisión de la sinterización para materiales avanzados, KINTEK tiene la experiencia y el equipo para garantizar su éxito. Como su socio especializado en equipos y consumibles de laboratorio, proporcionamos las soluciones térmicas precisas y el soporte experto que su laboratorio necesita. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es el principio del horno de mufla en el laboratorio? Domina el calentamiento preciso a alta temperatura

- ¿Cuál es la diferencia entre un horno de mufla y un horno de aire caliente? Una guía para elegir la herramienta térmica adecuada

- ¿Cuál es la diferencia entre un horno de mufla y un horno general? La clave es el aislamiento para la pureza y la precisión

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cuáles son las clasificaciones de los materiales refractarios? Una guía para la selección química y térmica