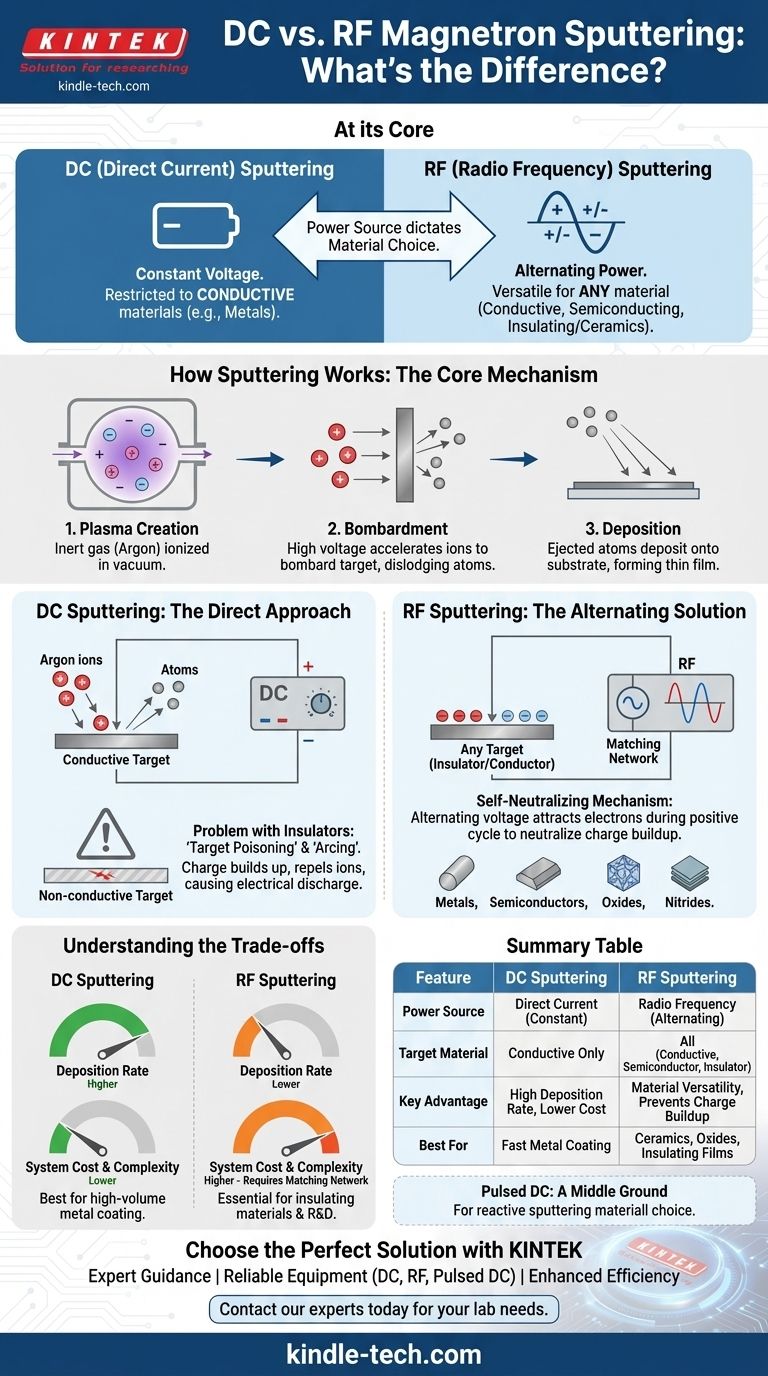

En esencia, la diferencia entre el magnetrón sputtering DC y RF es el tipo de fuente de alimentación utilizada, lo que a su vez dicta el tipo de material que se puede depositar. El sputtering DC (Corriente Continua) utiliza un voltaje constante y está restringido a materiales objetivo eléctricamente conductores. El sputtering RF (Radiofrecuencia) utiliza una fuente de alimentación alterna, lo que lo hace lo suficientemente versátil como para depositar materiales conductores, semiconductores y, fundamentalmente, no conductores (aislantes).

Si bien ambos son métodos potentes para crear películas delgadas de alta calidad, la elección está dictada por su material objetivo. El sputtering DC es un método rápido y rentable para materiales conductores como los metales, mientras que la corriente alterna del sputtering RF le permite depositar cualquier material, incluidos aislantes y cerámicas críticas.

Cómo funciona el Sputtering: El mecanismo central

Un proceso basado en plasma

El magnetrón sputtering es una técnica de deposición física de vapor (PVD) que tiene lugar en una cámara de vacío de baja presión.

Se introduce un gas inerte, generalmente Argón, en la cámara y se ioniza para crear un plasma: un gas sobrecalentado de iones y electrones.

Bombardeo y Deposición

Se aplica un alto voltaje al material fuente, conocido como el "objetivo" (target). Esto provoca que los iones positivos del plasma se aceleren y bombardeen la superficie del objetivo.

Este bombardeo desalojar, o "pulverizar" (sputter), átomos del objetivo. Estos átomos expulsados viajan a través de la cámara y se depositan sobre un sustrato (el objeto que se recubre), formando una película delgada, densa y altamente adherente.

La diferencia definitoria: Fuente de alimentación y objetivo

Sputtering DC: El enfoque directo

El sputtering DC aplica un voltaje negativo constante al material objetivo. Esto atrae eficientemente los iones de Argón positivos, lo que lleva a una alta tasa de sputtering.

Sin embargo, este proceso requiere que el objetivo sea eléctricamente conductor. El objetivo debe proporcionar un camino a tierra para la carga positiva entregada por los iones.

El problema del "Arcing" (Arco eléctrico) con aislantes

Si intenta utilizar el sputtering DC en un material no conductor (aislante o dieléctrico), surge un problema. La carga positiva de los iones de Argón se acumula en la superficie del objetivo porque no hay un camino conductor para que se disipe.

Esta capa de carga positiva, conocida como "envenenamiento del objetivo", finalmente repele a los iones positivos entrantes, deteniendo el proceso de sputtering. También puede provocar descargas eléctricas repentinas y descontroladas llamadas arcing (arco eléctrico), que pueden dañar el objetivo y la fuente de alimentación.

Sputtering RF: La solución alterna

El sputtering RF resuelve este problema utilizando una fuente de alimentación de corriente alterna de alta frecuencia (típicamente 13.56 MHz). El voltaje en el objetivo oscila rápidamente entre negativo y positivo.

Durante el breve ciclo positivo, el objetivo atrae electrones del plasma. Estos electrones neutralizan la carga positiva que se acumuló en la superficie durante el ciclo de sputtering negativo, que es más largo.

La consecuencia: Máxima versatilidad de materiales

Este mecanismo de auto-neutralización previene la acumulación de carga. Como resultado, el sputtering RF puede depositar con éxito cualquier tipo de material, incluidos metales, semiconductores y aislantes como óxidos y nitruros.

Entendiendo las compensaciones

Tasa de deposición y eficiencia

Para un material conductor dado, el sputtering DC generalmente ofrece una tasa de deposición más alta que el sputtering RF. Su bombardeo directo y continuo es más eficiente, lo que lo hace preferible para el recubrimiento industrial de metales de gran volumen.

Costo y complejidad del sistema

Las fuentes de alimentación DC son más simples, más robustas y significativamente menos costosas que sus contrapartes RF.

Los sistemas RF requieren una compleja y sensible red de adaptación de impedancia para garantizar que la energía se transfiera eficientemente desde la fuente de alimentación al plasma. Esto aumenta el costo general del sistema y la complejidad operativa.

Un punto intermedio: Sputtering DC Pulsado

Una tercera opción, DC Pulsado, ofrece un compromiso. Utiliza una fuente de alimentación DC que se enciende y apaga en pulsos muy cortos.

El tiempo de "apagado" permite que la carga en un objetivo menos conductor se disipe, mitigando el arco eléctrico mientras a menudo mantiene una tasa de deposición más alta que la RF. Es una excelente opción para el sputtering reactivo o para materiales que son solo semi-aislantes.

Tomando la decisión correcta para su objetivo

En última instancia, el mejor método depende completamente del material que necesite depositar y de sus prioridades de producción.

- Si su enfoque principal es recubrir con metales de forma rápida y rentable: El sputtering DC es la opción superior debido a su alta tasa de deposición y menor costo de equipo.

- Si su enfoque principal es depositar materiales aislantes (cerámicas, óxidos, etc.): El sputtering RF es la única opción viable, ya que está diseñado específicamente para prevenir la acumulación de carga que afecta a los sistemas DC.

- Si su enfoque principal es la investigación y el desarrollo con materiales diversos: El sputtering RF proporciona la mayor flexibilidad, permitiéndole experimentar con cualquier material objetivo sin cambiar su equipo principal.

- Si su enfoque principal es el sputtering reactivo o la deposición de películas semi-aislantes: Considere el DC Pulsado como una alternativa de alto rendimiento que equilibra la velocidad del DC con parte de la versatilidad de materiales del RF.

Comprender esta distinción fundamental le permite seleccionar la técnica de sputtering más eficiente y efectiva para su material y sus objetivos de producción específicos.

Tabla de resumen:

| Característica | Sputtering DC | Sputtering RF |

|---|---|---|

| Fuente de alimentación | Corriente Continua (Constante) | Radiofrecuencia (Alterna) |

| Material objetivo | Solo materiales conductores | Todos los materiales (Conductores, Semiconductores, Aislantes) |

| Ventaja clave | Alta tasa de deposición, Menor costo | Versatilidad de materiales, Previene la acumulación de carga |

| Ideal para | Recubrimiento metálico rápido y rentable | Deposición de cerámicas, óxidos y películas aislantes |

Elija la solución de Sputtering perfecta para su laboratorio

Seleccionar la técnica de sputtering correcta es fundamental para lograr películas delgadas consistentes y de alta calidad. Ya sea que su proyecto requiera la deposición a alta velocidad de metales con sputtering DC o la versatilidad para recubrir materiales aislantes con sputtering RF, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio.

Permita que KINTEK potencie su investigación y producción:

- Asesoramiento experto: Nuestros especialistas le ayudarán a seleccionar el método de sputtering ideal para sus materiales y aplicaciones específicas.

- Equipo confiable: Proporcionamos sistemas de sputtering DC, RF y DC Pulsado robustos diseñados para la precisión y la durabilidad.

- Eficiencia mejorada: Optimice su proceso de deposición de película delgada para ahorrar tiempo y reducir costos.

¿Listo para depositar películas delgadas impecables? Contacte a nuestros expertos hoy mismo para discutir su proyecto y descubrir cómo el equipo de laboratorio de KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura