En esencia, la diferencia entre la pirólisis por microondas y la convencional radica en el mecanismo de calentamiento. La pirólisis convencional calienta el material lentamente de afuera hacia adentro mediante conducción y convección, de manera similar a un horno estándar. En contraste, la pirólisis por microondas utiliza ondas electromagnéticas para calentar el material de forma rápida y volumétrica de adentro hacia afuera.

La distinción fundamental no es qué sucede —la descomposición térmica del material en un ambiente libre de oxígeno— sino cómo se suministra el calor. Esta diferencia en la entrega de calor impacta profundamente la velocidad del proceso, la eficiencia energética y la calidad de los productos finales.

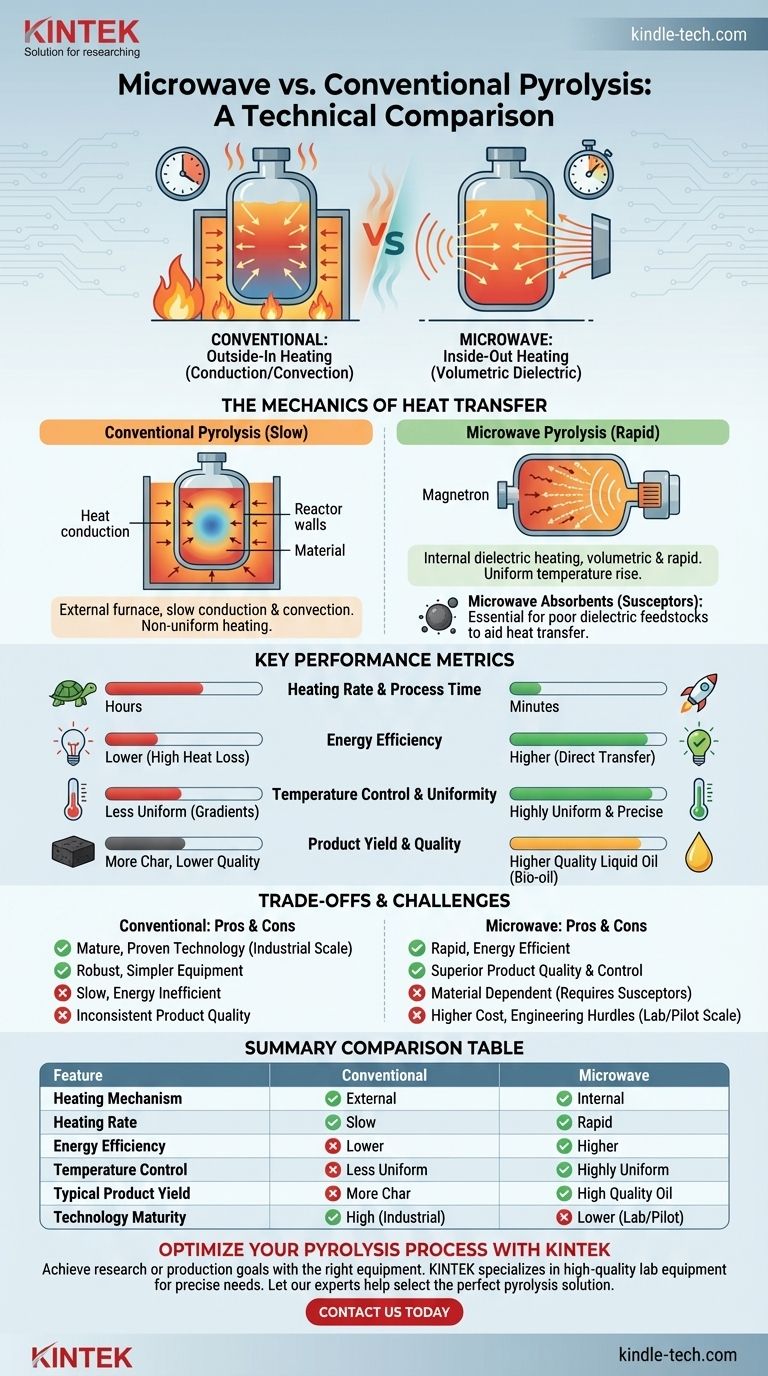

La mecánica de la transferencia de calor: de afuera hacia adentro frente a de adentro hacia afuera

El método de calentamiento es el factor más importante que diferencia estos dos procesos y dicta sus respectivas fortalezas y debilidades.

Pirólisis convencional: conducción lenta

En un sistema convencional, un horno externo calienta las paredes de un reactor. Esta energía térmica se transfiere luego al material de partida mediante conducción (contacto directo) y convección (movimiento de fluidos).

Este proceso es inherentemente lento e ineficiente. Se forma un gradiente de temperatura significativo, lo que significa que el material en el exterior del reactor está mucho más caliente que el material en el centro. Esto conduce a un calentamiento no uniforme y a una calidad de producto inconsistente.

Pirólisis por microondas: calentamiento volumétrico rápido

La pirólisis por microondas utiliza radiación de microondas para generar calor directamente dentro del material de partida. Esto es una forma de calentamiento dieléctrico.

En lugar de esperar a que el calor viaje desde una fuente externa, las microondas agitan las moléculas polares a través de todo el material simultáneamente, provocando un aumento de temperatura rápido y uniforme. Esto se conoce como calentamiento volumétrico y es análogo a cómo un horno microondas calienta los alimentos mucho más rápido que un horno convencional.

El papel crítico de los absorbentes de microondas

Una consideración clave es que muchos materiales de partida, como ciertos plásticos o biomasa seca, tienen malas propiedades dieléctricas y no absorben bien la energía de microondas.

Para superar esto, a menudo se mezcla un material absorbente de microondas, o "susceptor", como el carburo de silicio o el carbón activado, con el material de partida. Este absorbente se calienta rápidamente en el campo de microondas y luego transfiere ese calor eficientemente al material objetivo mediante conducción.

Comparación de métricas clave de rendimiento

La diferencia en el mecanismo de calentamiento crea divergencias significativas en el rendimiento, la eficiencia y el resultado.

Tasa de calentamiento y tiempo de proceso

La pirólisis por microondas ofrece tasas de calentamiento excepcionalmente altas, alcanzando a menudo la temperatura objetivo en minutos. La pirólisis convencional puede tardar horas en calentar el mismo volumen de material, lo que resulta en tiempos de proceso mucho más largos y un menor rendimiento.

Eficiencia energética

La pirólisis por microondas es generalmente más eficiente energéticamente. La energía se entrega directamente al material que se procesa, con una mínima energía desperdiciada calentando el gran recipiente del reactor y el aislamiento circundante. Los sistemas convencionales sufren una pérdida de calor significativa hacia el medio ambiente.

Control de temperatura y uniformidad

Debido a que el calor se genera internamente, los sistemas de microondas proporcionan un control de temperatura mucho más preciso y uniforme. Esto minimiza los puntos calientes y fríos, evitando la subreacción de parte del material y la sobre-reacción (o "craqueo") de otros, lo cual es un problema común en los reactores convencionales.

Rendimiento y calidad del producto

El calentamiento rápido y uniforme de la pirólisis por microondas a menudo produce productos superiores. Típicamente favorece la producción de aceite líquido (bioaceite) de alta calidad y reduce la formación de coque sólido de menor valor. Los aceites resultantes también tienden a tener una menor viscosidad y son más adecuados como materias primas químicas.

Comprender las compensaciones y los desafíos

Si bien la tecnología de microondas ofrece claras ventajas en velocidad y calidad del producto, no está exenta de desafíos significativos que han limitado su uso industrial generalizado.

Limitaciones de material y escala

La pirólisis por microondas depende en gran medida de las propiedades dieléctricas del material de partida, a menudo requiriendo la adición de susceptores, lo que aumenta el costo y la complejidad. Además, el diseño de reactores de microondas a gran escala es un obstáculo de ingeniería importante, ya que garantizar una distribución uniforme del campo de microondas en una cámara grande es difícil.

Madurez y costo de la tecnología

La pirólisis convencional es una tecnología madura y bien entendida con numerosas instalaciones industriales a gran escala que operan a nivel mundial. Su equipo es robusto y comparativamente más simple. Los sistemas de pirólisis por microondas son más complejos, con costos de capital iniciales más altos para componentes como magnetrones y diseños de reactores especializados, y todavía se encuentran principalmente a escala de laboratorio o piloto.

Tomar la decisión correcta para su objetivo

El método óptimo depende totalmente de sus objetivos específicos, desde la escala de operación hasta el producto final deseado.

- Si su enfoque principal es el procesamiento a gran escala de residuos mixtos con tecnología probada: La pirólisis convencional es la opción más establecida, confiable y escalable.

- Si su enfoque principal es la producción de combustibles líquidos de alta calidad o precursores químicos específicos a partir de un material de partida conocido: La pirólisis por microondas ofrece un control superior y puede producir una gama de productos más valiosa.

- Si su enfoque principal es la investigación, la innovación de procesos y la evaluación rápida de materiales: La velocidad y precisión de la pirólisis por microondas la convierten en una plataforma ideal para el desarrollo y la experimentación.

En última instancia, la elección entre estas tecnologías requiere una comprensión clara de su objetivo, ya que cada una es una herramienta diferente diseñada para un tipo específico de transformación química.

Tabla de resumen:

| Característica | Pirólisis convencional | Pirólisis por microondas |

|---|---|---|

| Mecanismo de calentamiento | Externo, conducción/convección | Interno, volumétrico (dieléctrico) |

| Tasa de calentamiento | Lenta (horas) | Rápida (minutos) |

| Eficiencia energética | Menor (pérdida de calor significativa) | Mayor (transferencia directa de energía) |

| Control de temperatura | Menos uniforme (gradientes de temperatura) | Altamente uniforme y preciso |

| Rendimiento típico del producto | Más coque | Aceite líquido/bioaceite de mayor calidad |

| Madurez de la tecnología | Alta (escala industrial) | Menor (principalmente escala de laboratorio/piloto) |

¿Listo para optimizar su proceso de pirólisis? El equipo adecuado es fundamental para lograr sus objetivos de investigación o producción, ya sea que priorice el calentamiento rápido y uniforme o la tecnología probada a gran escala. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, satisfaciendo las necesidades precisas de laboratorios como el suyo. Permita que nuestros expertos le ayuden a seleccionar la solución de pirólisis perfecta para su aplicación específica. Contáctenos hoy para discutir sus requisitos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable