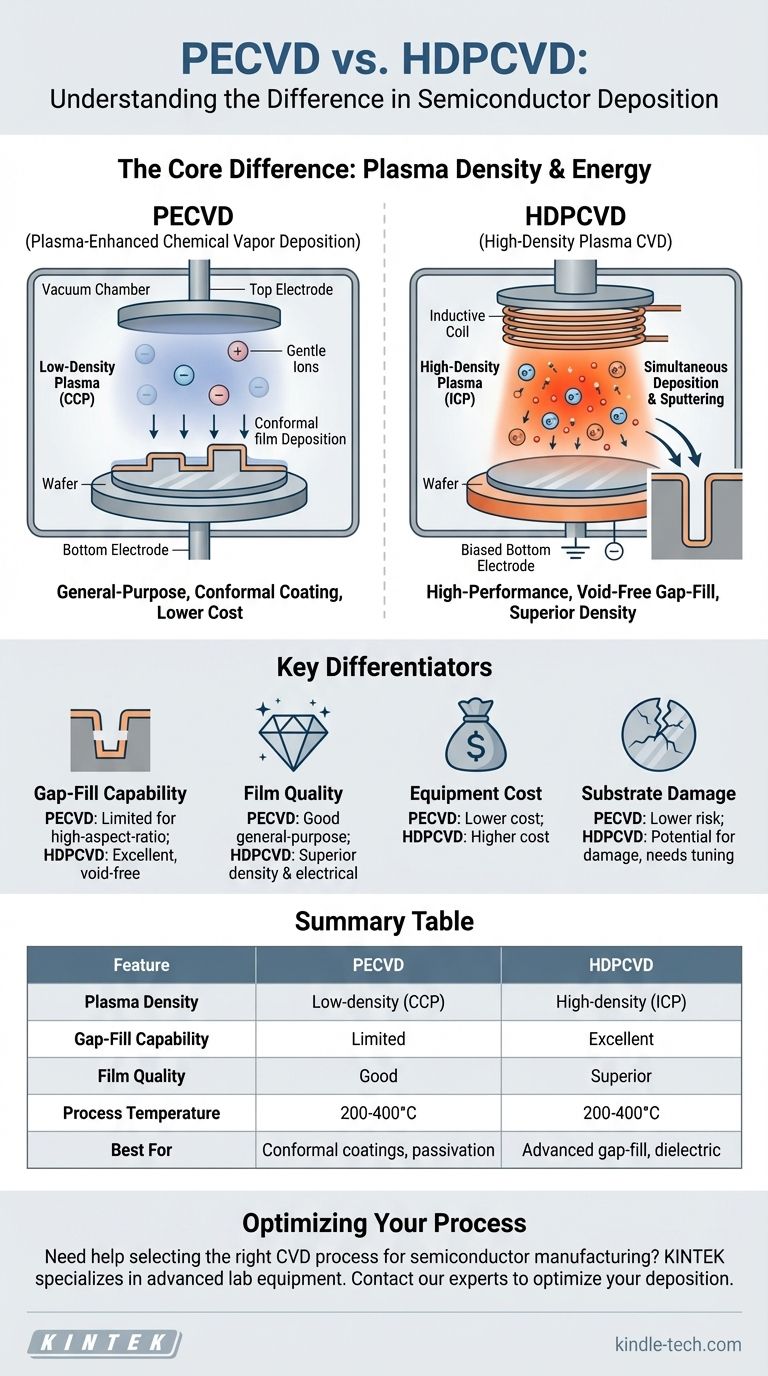

En esencia, la diferencia entre PECVD y HDPCVD radica en el plasma utilizado para depositar la película. La Deposición Química de Vapor de Plasma de Alta Densidad (HDPCVD) es una forma avanzada de Deposición Química de Vapor Mejorada por Plasma (PECVD) que utiliza un plasma mucho más denso y energético. Esta diferencia fundamental permite que HDPCVD deposite material y lo erosione simultáneamente con iones, lo que resulta en películas de calidad significativamente superior, ideales para llenar huecos microscópicos desafiantes.

Si bien ambas son técnicas de deposición química de vapor a baja temperatura, PECVD es un caballo de batalla de propósito general para depositar películas, mientras que HDPCVD es un proceso especializado y de alto rendimiento diseñado para una densidad de película superior y capacidades excepcionales de relleno de huecos en la fabricación avanzada de semiconductores.

La base: comprensión de PECVD

PECVD, o Deposición Química de Vapor Mejorada por Plasma, es un proceso fundamental en la fabricación moderna de productos electrónicos. Resuelve una limitación importante de los métodos CVD puramente térmicos que requieren temperaturas muy altas que pueden dañar los componentes subyacentes.

Cómo funciona

PECVD introduce gases precursores en una cámara de vacío y utiliza un campo eléctrico para generar un plasma, que es un estado energizado del gas. Este plasma proporciona la energía necesaria para descomponer las moléculas de gas y depositar una película delgada sobre un sustrato, todo a una temperatura mucho más baja (típicamente 200-400°C).

El papel del plasma

El plasma en un sistema PECVD estándar es un plasma de baja densidad. Generalmente se genera utilizando una técnica llamada plasma acoplado capacitivamente (CCP), donde el sustrato se asienta sobre un electrodo y otro electrodo se coloca frente a él. Esto crea un plasma relativamente difuso suficiente para descomponer los gases precursores.

Características clave

El PECVD estándar es muy valorado por su versatilidad y rentabilidad. Es excelente para depositar capas dieléctricas y de pasivación conformadas, como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), sobre estructuras existentes en una oblea.

La evolución: Deposición Química de Vapor de Plasma de Alta Densidad (HDPCVD)

HDPCVD se desarrolló para superar las limitaciones del PECVD estándar, especialmente a medida que las características de los microchips se volvieron más pequeñas y más densamente empaquetadas.

Un enfoque de mayor densidad

La característica definitoria de HDPCVD es su uso de un plasma de alta densidad, que generalmente se genera utilizando una fuente de plasma acoplado inductivamente (ICP). Esta técnica produce un plasma que es de 100 a 1000 veces más denso que el plasma en un sistema PECVD estándar.

El efecto simultáneo de deposición y pulverización catódica

Este plasma de alta densidad permite la característica más crítica de HDPCVD. Además de la fuente de plasma, se aplica un sesgo de RF separado al soporte del sustrato. Este sesgo atrae iones de alta energía del plasma denso, lo que hace que bombardeen el sustrato.

El resultado es un proceso de deposición y pulverización catódica simultáneas. A medida que se deposita el material, los iones energéticos eliminan continuamente el exceso de material, particularmente de las esquinas y los bordes superiores de las zanjas, lo que evita la formación de huecos.

Calidad de película superior

El intenso bombardeo de iones durante la deposición también crea películas que son físicamente más densas, tienen menor contenido de hidrógeno y exhiben propiedades eléctricas superiores en comparación con las películas de un proceso PECVD estándar.

Comprender las diferencias clave

La elección entre PECVD y HDPCVD depende de los requisitos específicos del proceso. El mayor rendimiento de HDPCVD no siempre es necesario y conlleva claras compensaciones.

Generación y densidad del plasma

PECVD utiliza un plasma de menor densidad acoplado capacitivamente (CCP). HDPCVD utiliza un plasma acoplado inductivamente (ICP) de densidad mucho mayor, que proporciona una mayor concentración de iones reactivos.

Capacidad de relleno de huecos

Este es el diferenciador más significativo. PECVD proporciona un recubrimiento conformado pero tiene dificultades para llenar huecos de alta relación de aspecto (profundos y estrechos) sin crear huecos. HDPCVD sobresale en esto, utilizando su componente de pulverización catódica para lograr un relleno "de abajo hacia arriba" que está completamente libre de huecos.

Calidad de la película frente a coste

HDPCVD produce películas más densas y estables con mejores características eléctricas. Sin embargo, el equipo es significativamente más complejo y costoso que los sistemas PECVD estándar.

Potencial de daño al sustrato

Si bien el bombardeo de iones en HDPCVD es clave para sus beneficios, también puede causar daños físicos o eléctricos a las capas de dispositivos sensibles subyacentes. Esto requiere una cuidadosa sintonización del proceso. El PECVD estándar es un proceso más suave y de menor riesgo a este respecto.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere una comprensión clara de las limitaciones geométricas y los requisitos de calidad de la película de su aplicación.

- Si su enfoque principal es el relleno de huecos de alta relación de aspecto: HDPCVD es el estándar de la industria y, a menudo, la única opción viable, especialmente para aplicaciones como el aislamiento de zanjas poco profundas (STI).

- Si su enfoque principal es la película dieléctrica de la más alta calidad a bajas temperaturas: HDPCVD proporciona una densidad, estabilidad y rendimiento eléctrico superiores.

- Si su enfoque principal es el recubrimiento conformador o la pasivación de propósito general: El PECVD estándar es la solución más confiable, bien entendida y rentable para geometrías menos exigentes.

En última instancia, la evolución de PECVD a HDPCVD refleja la evolución de la propia industria de semiconductores: un impulso implacable hacia características más pequeñas que exige soluciones de proceso más avanzadas.

Tabla resumen:

| Característica | PECVD | HDPCVD |

|---|---|---|

| Densidad del plasma | Baja densidad (CCP) | Alta densidad (ICP) |

| Capacidad de relleno de huecos | Limitada para huecos de alta relación de aspecto | Excelente relleno sin huecos |

| Calidad de la película | Buena para propósito general | Densidad superior y propiedades eléctricas |

| Temperatura del proceso | 200-400°C | 200-400°C |

| Coste del equipo | Menor | Mayor |

| Mejor para | Recubrimientos conformados, pasivación | Relleno de huecos de semiconductores avanzados |

¿Necesita ayuda para seleccionar el proceso CVD adecuado para su fabricación de semiconductores? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigación y producción de vanguardia. Nuestros expertos pueden ayudarle a elegir entre soluciones PECVD y HDPCVD adaptadas a sus requisitos específicos de relleno de huecos y necesidades de calidad de película. Póngase en contacto con nuestro equipo técnico hoy mismo para optimizar su proceso de deposición y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo funciona el método de deposición química de vapor? Una guía para construir películas delgadas de alto rendimiento

- ¿Cuáles son los diferentes tipos de recubrimiento para herramientas de carburo? Haga coincidir el escudo adecuado con sus necesidades de mecanizado

- ¿Cuáles son los diferentes tipos de deposición de película delgada? Una guía de PVD frente a CVD para su laboratorio

- ¿Cuáles son las condiciones para la pirólisis? Dominando la temperatura, la atmósfera y la materia prima para obtener resultados óptimos

- ¿Qué significa CVD en la deposición de vapor? Desbloquee el poder de la deposición química de vapor

- ¿Qué ventajas ofrece un sistema CVD para catalizadores confinados en CNT?

- ¿Cómo se sintetiza el grafeno? Elegir el método adecuado para su aplicación

- ¿Cómo funciona la pulverización catódica? Una guía para la deposición de películas delgadas para una ingeniería de superficies superior