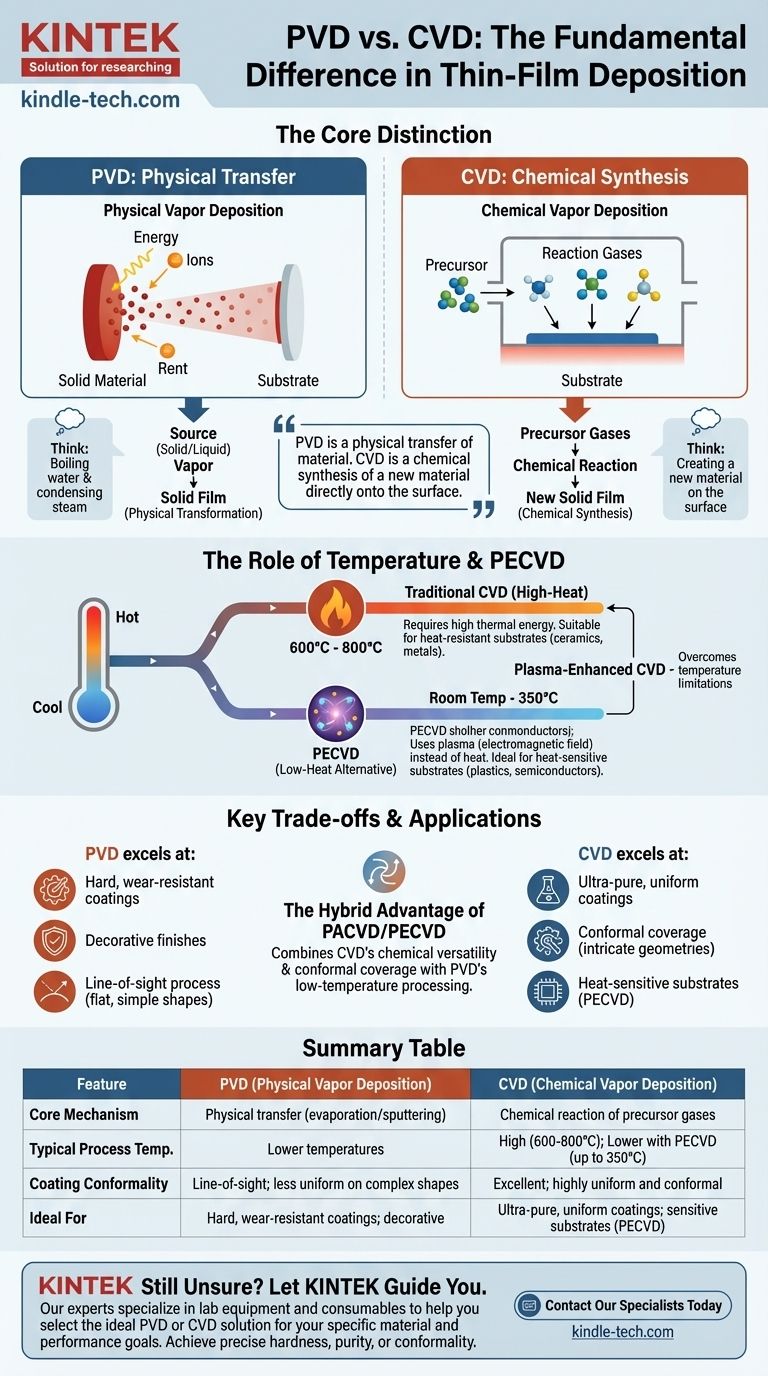

La diferencia fundamental entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radica en cómo el material de recubrimiento llega al sustrato. En PVD, el material se transforma físicamente de una fuente sólida o líquida en un vapor y luego se deposita. En CVD, los gases precursores experimentan una reacción química en la superficie del sustrato para crear una nueva película sólida.

La elección entre PVD y CVD no se trata solo del recubrimiento final, sino del proceso en sí. La distinción central es una de mecanismo: PVD es una transferencia física de material, mientras que CVD es una síntesis química de un nuevo material directamente sobre la superficie.

El Mecanismo Fundamental: Físico vs. Químico

Para comprender estas técnicas, primero debe comprender cómo crean un vapor y forman una película. Son procesos fundamentalmente diferentes a nivel molecular.

Deposición Física de Vapor (PVD): Un Cambio de Estado

En PVD, un material objetivo sólido es bombardeado con energía para "desprender" o evaporar físicamente los átomos, convirtiéndolo en un vapor. Este vapor luego viaja a través de un vacío y se condensa sobre el sustrato más frío, formando una película delgada.

Piense en ello como hervir agua. Se calienta el líquido (la fuente), se convierte en gas (vapor) y luego se condensa en una superficie fría (el sustrato).

Un método PVD común es la deposición por arco de vapor, que utiliza un arco de alta corriente para vaporizar el material fuente. Esto crea una alta proporción de átomos ionizados, lo que lo hace excelente para formar recubrimientos gruesos, duros y duraderos.

Deposición Química de Vapor (CVD): Una Reacción Química

CVD no comienza con el material de recubrimiento final en forma sólida. En cambio, introduce uno o más gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen y reaccionan entre sí y con la superficie del sustrato, creando un material sólido completamente nuevo que se deposita como una película. Es un proceso de síntesis, no una simple transferencia.

El Papel Crítico de la Temperatura

La energía requerida para impulsar estos procesos es un diferenciador importante y un factor crítico en la selección del método correcto para un sustrato dado.

CVD Tradicional: El Enfoque de Alta Temperatura

La CVD térmica estándar requiere un calor significativo para proporcionar la energía de activación para las reacciones químicas. Las temperaturas suelen oscilar entre 600°C y 800°C.

Este alto calor es necesario para romper los enlaces químicos en los gases precursores, permitiéndoles recombinarse y formar la película deseada. En consecuencia, este método solo es adecuado para sustratos que pueden soportar temperaturas extremas, como cerámicas o ciertos metales.

CVD Mejorada por Plasma (PECVD): La Alternativa de Baja Temperatura

La CVD Mejorada por Plasma (PECVD), también conocida como CVD Asistida por Plasma (PACVD), se desarrolló para superar las limitaciones de temperatura de la CVD tradicional. Opera a temperaturas mucho más bajas, desde temperatura ambiente hasta 350°C.

En lugar de depender de la energía térmica, la PECVD utiliza un campo electromagnético para generar un plasma. Este plasma contiene electrones e iones altamente energéticos que pueden romper enlaces químicos e impulsar la reacción a bajas temperaturas, lo que lo hace ideal para sustratos sensibles al calor como plásticos y componentes semiconductores avanzados.

Comprendiendo las Ventajas y Desventajas

Cada proceso ofrece una combinación única de ventajas y limitaciones que lo hacen más adecuado para diferentes aplicaciones.

Cuándo Elegir PVD

PVD sobresale en la producción de recubrimientos extremadamente duros, resistentes al desgaste y decorativos. Es un proceso de "línea de visión" directa, que es altamente efectivo para recubrir superficies planas o simplemente curvas, pero puede ser un desafío para formas complejas y tridimensionales.

Cuándo Elegir CVD

CVD es la opción superior para crear recubrimientos excepcionalmente puros, uniformes y conformes. Debido a que el precursor es un gas, puede fluir alrededor y dentro de geometrías intrincadas, asegurando una cobertura completa y uniforme sobre piezas complejas.

La Ventaja Híbrida de PACVD/PECVD

La CVD asistida por plasma combina la versatilidad química y la cobertura conforme de la CVD con las capacidades de procesamiento a baja temperatura a menudo asociadas con la PVD. Esto la convierte en una herramienta poderosa para depositar películas sintetizadas químicamente de alta calidad en materiales delicados.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método correcto requiere una comprensión clara de su objetivo principal y las limitaciones del sustrato.

- Si su enfoque principal es la dureza extrema o la resistencia al desgaste en una pieza metálica: Las técnicas PVD como la deposición por arco suelen ser la solución más directa y efectiva.

- Si su enfoque principal es un recubrimiento ultralimpio y conforme en un sustrato resistente al calor: La CVD tradicional de alta temperatura es la opción superior por su pureza y uniformidad.

- Si su enfoque principal es aplicar un recubrimiento derivado químicamente a un sustrato sensible a la temperatura: La CVD Mejorada por Plasma (PECVD) es la tecnología necesaria para permitir la reacción sin dañar la pieza.

Comprender esta distinción fundamental entre la transferencia física y la reacción química es clave para seleccionar la tecnología de deposición adecuada para su material específico y sus objetivos de rendimiento.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo Principal | Transferencia física de material (evaporación/pulverización catódica) | Reacción química de gases precursores en el sustrato |

| Temp. de Proceso Típica | Temperaturas más bajas | Alta (600-800°C); Más baja con PECVD (hasta 350°C) |

| Conformidad del Recubrimiento | Línea de visión; menos uniforme en formas complejas | Excelente; altamente uniforme y conforme en geometrías complejas |

| Ideal Para | Recubrimientos duros y resistentes al desgaste en metales; acabados decorativos | Recubrimientos ultralimpios y uniformes; sustratos sensibles a la temperatura (con PECVD) |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la solución PVD o CVD ideal para lograr las propiedades de recubrimiento precisas (ya sea para dureza, pureza o conformidad) que sus materiales demandan.

Contacte a nuestros especialistas hoy mismo para una consulta personalizada y descubra todo el potencial de sus aplicaciones de película delgada.

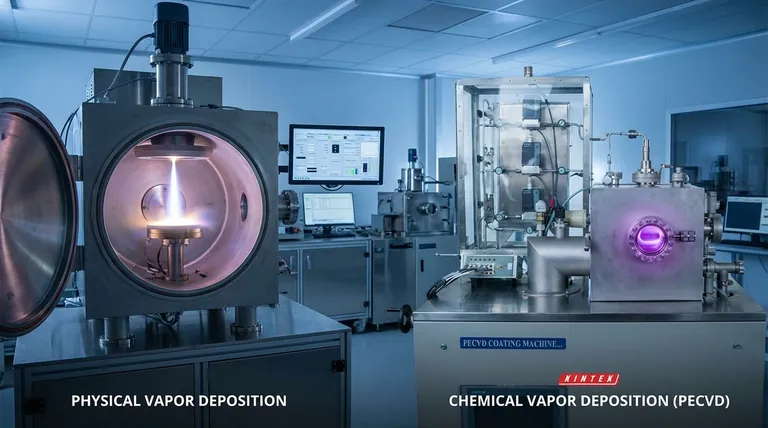

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura