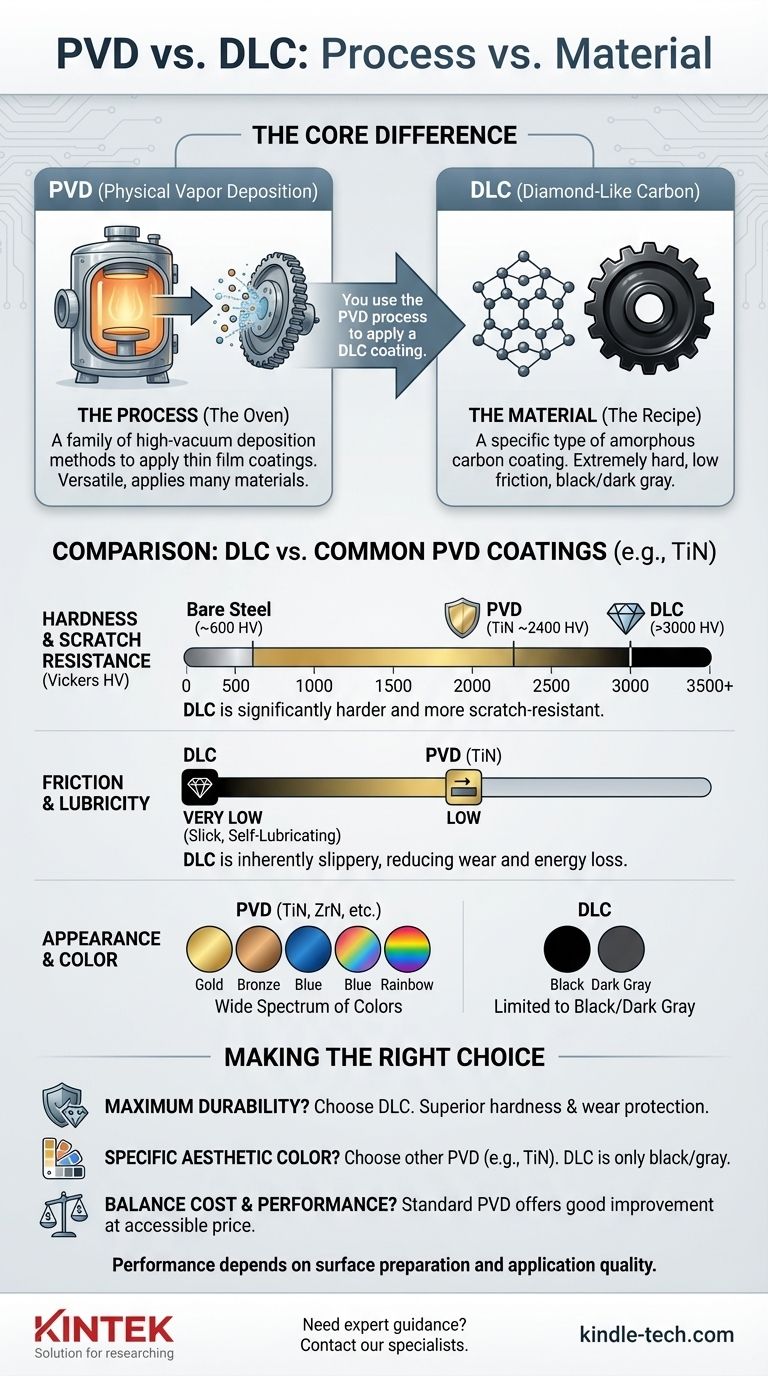

La diferencia principal es una cuestión de categoría. PVD es un proceso de fabricación, mientras que DLC es un material específico que a menudo se aplica utilizando ese proceso. Piense en PVD como el horno y en DLC como una receta específica y de alto rendimiento que puede hornear en él.

El malentendido central surge porque los términos se usan indistintamente, pero no son lo mismo. PVD (Deposición Física de Vapor) es el método utilizado para aplicar un recubrimiento de película delgada, mientras que DLC (Carbono Tipo Diamante) es la sustancia que se aplica. Se utiliza el proceso PVD para aplicar un recubrimiento DLC.

¿Qué es el PVD? Explicación del Proceso

Un Método de Aplicación de Alto Vacío

La Deposición Física de Vapor (PVD) no es un único recubrimiento, sino una familia de procesos de deposición al vacío.

En un proceso PVD, un material fuente sólido se vaporiza en un plasma de átomos o moléculas dentro de una cámara de alto vacío. Este vapor se deposita luego sobre el objeto objetivo, creando un recubrimiento muy delgado, denso y altamente adherente.

PVD Crea Muchos Recubrimientos Diferentes

El proceso PVD es increíblemente versátil. Al cambiar el material fuente que se vaporiza, se puede crear una amplia gama de recubrimientos con diferentes propiedades y colores.

Los recubrimientos comunes aplicados mediante PVD incluyen Nitruro de Titanio (TiN), Nitruro de Zirconio (ZrN) y Nitruro de Cromo (CrN), así como Carbono Tipo Diamante (DLC).

¿Qué es el DLC? Explicación del Material

Una Forma Única de Carbono

El Carbono Tipo Diamante (DLC) es una clase específica de material de carbono amorfo que muestra algunas de las propiedades únicas del diamante natural.

Las Propiedades Clave del DLC

Los recubrimientos DLC son famosos por sus características excepcionales. Sus principales beneficios son una dureza extremadamente alta (excelente resistencia al rayado) y un coeficiente de fricción muy bajo (es increíblemente resbaladizo).

Esta combinación convierte al DLC en una opción premium para aplicaciones que exigen una resistencia superior al desgaste y durabilidad, desde cajas de relojes de alta gama hasta componentes críticos del motor y herramientas de corte.

La Comparación Real: DLC vs. Otros Recubrimientos PVD

Cuando la gente pregunta por la diferencia entre PVD y DLC, generalmente están tratando de comparar un acabado DLC con otros recubrimientos duros comunes que también se aplican mediante el proceso PVD.

Dureza y Resistencia al Rayado

Aquí es donde el DLC realmente sobresale. En la escala de dureza Vickers, un recubrimiento DLC de alta calidad puede superar los 3000 HV (y algunas formas son mucho más altas), lo que lo convierte en uno de los recubrimientos más duros y resistentes al rayado disponibles.

Otros recubrimientos PVD comunes como el Nitruro de Titanio (TiN) también son muy duros, típicamente alrededor de 2400 HV. Aunque significativamente más duros que el acero desnudo (que a menudo está por debajo de 600 HV), generalmente son menos resistentes al rayado que el DLC.

Fricción y Lubricidad

El DLC es famoso por sus propiedades de baja fricción, lo que lo hace naturalmente "resbaladizo". Esto reduce la energía necesaria para que las piezas móviles se deslicen entre sí, minimizando el desgaste y el calor. Esta es una gran ventaja para las hojas de cuchillos, los pistones del motor y los cerrojos de armas de fuego.

Apariencia y Color

Esta es una distinción crítica. Los recubrimientos DLC son casi exclusivamente negros o gris oscuro.

Otros recubrimientos PVD ofrecen un amplio espectro de colores. El TiN produce un acabado dorado característico, mientras que el ZrN puede ser dorado pálido o champán. Otras formulaciones pueden crear acabados bronce, azul, arcoíris y grafito.

Comprender las Compensaciones

El Recubrimiento Es Tan Bueno Como su Aplicación

El rendimiento de cualquier recubrimiento PVD, incluido el DLC, depende críticamente de la preparación de la superficie del material subyacente (el sustrato). Una superficie mal preparada dará como resultado una mala adhesión, lo que provocará que incluso el recubrimiento más duro se astille o se desprenda.

No Todo el DLC es Igual

"DLC" es una familia de recubrimientos, no una única sustancia monolítica. Las diferentes formulaciones y parámetros de aplicación dan como resultado recubrimientos DLC con diferentes grados de dureza, deslizamiento y durabilidad. Un DLC barato y mal aplicado puede funcionar peor que un recubrimiento TiN de alta calidad.

Costo y Complejidad

Aplicar un recubrimiento DLC de alta calidad es generalmente un proceso más complejo y costoso que aplicar recubrimientos estándar como el TiN. Este costo adicional se refleja directamente en el precio del producto final.

Tomar la Decisión Correcta para su Aplicación

- Si su enfoque principal es la máxima durabilidad y resistencia al rayado: Un recubrimiento DLC bien aplicado es la opción técnica superior, ya que ofrece el mayor nivel de dureza superficial y protección contra el desgaste.

- Si su enfoque principal es un color estético específico (dorado, bronce, etc.): Deberá elegir un recubrimiento PVD diferente, como TiN o ZrN, ya que el DLC se limita al negro y al gris.

- Si su enfoque principal es equilibrar costo y rendimiento: Los recubrimientos PVD estándar como el TiN ofrecen una mejora sustancial en la dureza con respecto al metal desnudo a un punto de precio más accesible que el DLC premium.

En última instancia, su elección depende de una comprensión clara de sus prioridades y del rendimiento que exige del producto.

Tabla Resumen:

| Característica | PVD (Proceso) | DLC (Material) |

|---|---|---|

| Definición | Una familia de métodos de deposición al vacío | Un tipo específico de recubrimiento de carbono amorfo |

| Función Principal | La técnica de aplicación | La sustancia de recubrimiento que se aplica |

| Característica Clave | Versátil; puede aplicar muchos recubrimientos | Extremadamente duro y de baja fricción |

| Dureza (Vickers HV) | Varía según el recubrimiento (ej: TiN ~2400 HV) | Típicamente >3000 HV |

| Colores Comunes | Dorado, bronce, azul, etc. | Solo negro o gris oscuro |

¿Necesita orientación experta sobre el recubrimiento ideal para su aplicación?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies. Ya sea que esté desarrollando productos que requieran la dureza extrema del DLC o la estética versátil de otros recubrimientos PVD, nuestra experiencia garantiza que seleccione la solución correcta para el máximo rendimiento y durabilidad.

Hablemos de los requisitos específicos de su proyecto. ¡Contacte a nuestros especialistas hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura