En esencia, la diferencia entre la sinterización por plasma de chispa (SPS) y la sinterización convencional radica en el método de calentamiento. La SPS utiliza una corriente eléctrica directa pulsada para calentar internamente la muestra y su molde, lo que permite un calentamiento y consolidación extremadamente rápidos. En contraste, la sinterización convencional se basa en un calentamiento externo lento dentro de un horno, un proceso que requiere significativamente más tiempo y energía.

La elección entre estos métodos no es solo una cuestión de velocidad; se trata de la integridad del material. El proceso rápido y a baja temperatura de la SPS otorga a científicos e ingenieros un control sin precedentes, permitiéndoles preservar delicadas nanoestructuras y crear materiales de alto rendimiento que son imposibles de fabricar con técnicas convencionales.

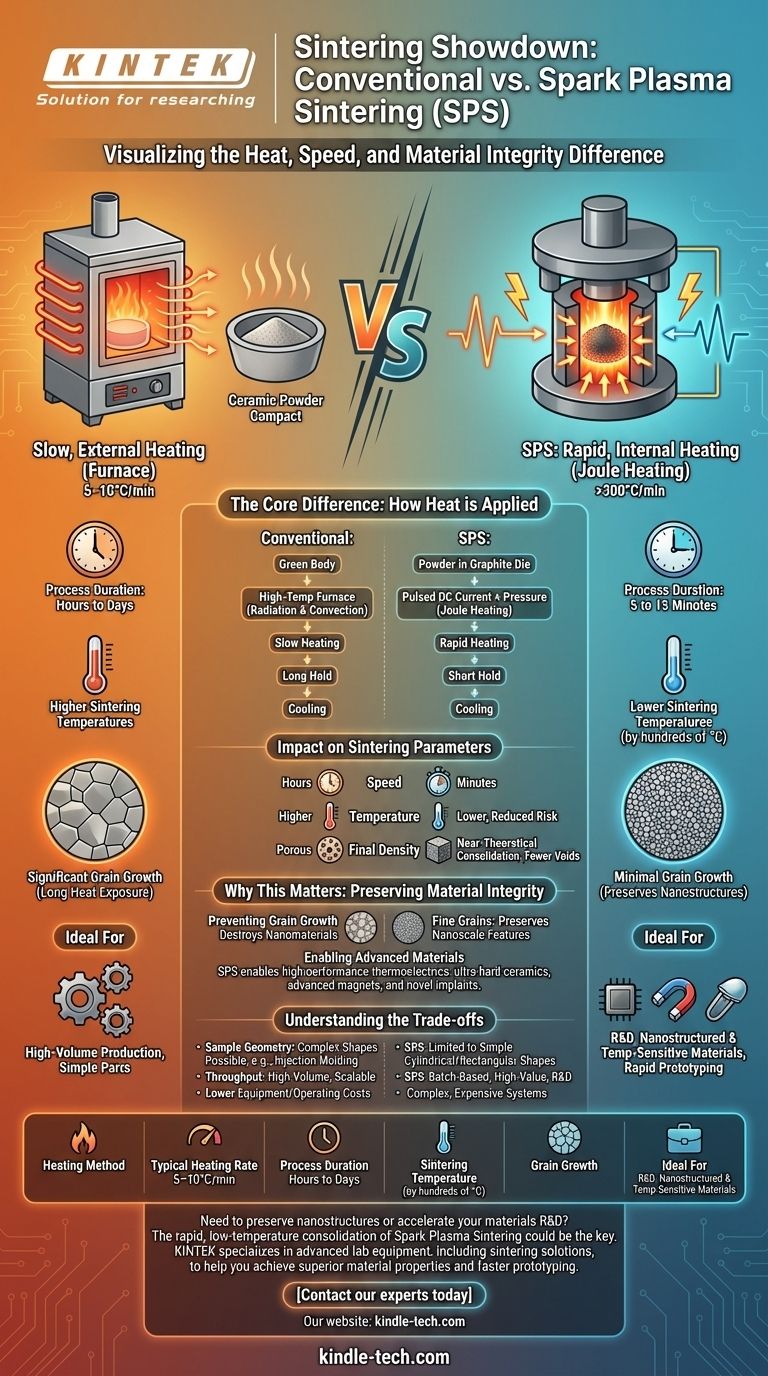

La Diferencia Fundamental: Cómo se Aplica el Calor

La distinción fundamental que impulsa todas las demás ventajas y desventajas es el mecanismo utilizado para suministrar energía térmica al material en polvo.

Sinterización Convencional: Calentamiento Lento y Externo

La sinterización convencional coloca una pieza precompactada, a menudo denominada "cuerpo verde", en un horno de alta temperatura.

El calor se transfiere desde los elementos calefactores externos a la superficie de la pieza mediante radiación y convección. Este proceso es lento, con velocidades de calentamiento típicas de 5 a 10 °C por minuto.

Sinterización por Plasma de Chispa: Calentamiento Rápido e Interno

En la SPS, el polvo se coloca en un troquel de grafito, que luego se somete tanto a presión mecánica como a una corriente directa pulsada de alto amperaje.

El calentamiento se genera internamente mediante calentamiento Joule, a medida que la corriente eléctrica atraviesa el troquel de grafito conductor y, en algunos casos, el propio polvo. Este mecanismo de calentamiento directo permite velocidades de calentamiento increíblemente altas, a menudo superiores a los 300 °C por minuto.

El Impacto en los Parámetros de Sinterización

Esta diferencia en el método de calentamiento tiene profundas consecuencias para todo el proceso de sinterización, desde la velocidad y la temperatura hasta la calidad final del material.

Velocidad: Horas frente a Minutos

La sinterización convencional es un proceso largo. Alcanzar la temperatura objetivo puede llevar varias horas, y el material debe mantenerse allí durante un período prolongado para densificarse. El ciclo completo puede durar desde muchas horas hasta varios días.

La SPS es órdenes de magnitud más rápida. Se puede alcanzar una temperatura objetivo de 1200 °C en menos de cinco minutos. El tiempo total de procesamiento, incluido el calentamiento, mantenimiento y enfriamiento, suele ser de solo 5 a 15 minutos.

Temperatura: Temperaturas de Sinterización Más Bajas

Debido a que la presión se aplica simultáneamente con el calentamiento rápido, la SPS puede lograr una densificación completa a temperaturas varios cientos de grados más bajas que los métodos convencionales.

Este menor presupuesto térmico reduce el riesgo de transformaciones de fase no deseadas, descomposición o tensión térmica en la pieza final.

Densidad Final: Consolidación Casi Teórica

La combinación de presión y los efectos únicos de la corriente eléctrica pulsada (que puede ayudar a limpiar las superficies de las partículas) permite a la SPS producir consistentemente materiales con una densidad casi teórica.

Esto significa menos huecos o poros internos, lo que conduce a propiedades mecánicas, ópticas y eléctricas superiores.

Por Qué Esto Importa: Preservar la Integridad del Material

La principal ventaja de la SPS no es solo su velocidad, sino su capacidad para consolidar polvos minimizando el daño a sus delicadas microestructuras.

Prevención del Crecimiento de Granos

En la sinterización convencional, la larga exposición a altas temperaturas hace que los granos pequeños del polvo crezcan, un proceso llamado coalescencia. Esto destruye las propiedades únicas de los nanomateriales.

La corta duración del proceso SPS es su principal fortaleza. Consolida el polvo en un sólido denso antes de que los granos tengan tiempo de crecer, preservando las características a nanoescala o nanoestructuradas en el material final.

Permitiendo Materiales Avanzados

Al prevenir el crecimiento de granos, la SPS es esencial para fabricar materiales avanzados cuyas propiedades dependen de su microestructura fina.

Esto incluye termoeléctricos de alto rendimiento, cerámicas ultraduras, imanes avanzados e implantes biomédicos novedosos cuyo rendimiento está directamente relacionado con el mantenimiento de una estructura de grano a nanoescala.

Comprender las Compensaciones

Aunque es potente, la SPS no es una solución universal. Tiene limitaciones específicas que hacen que los métodos convencionales sean más adecuados en ciertos escenarios.

Geometría y Tamaño de la Muestra

La SPS se limita a las formas cilíndricas o rectangulares simples de los costosos troqueles de grafito utilizados en el proceso. Crear formas complejas es difícil y costoso. La sinterización convencional puede manejar geometrías más complejas producidas por métodos como el moldeo por inyección.

Material y Rendimiento

El proceso SPS se basa típicamente en lotes y es más adecuado para materiales de alto valor en investigación y desarrollo o producción a pequeña escala. Para la fabricación de alto volumen y bajo costo de piezas simples, la sinterización en horno convencional suele ser más escalable y económica.

Costos de Equipo y Operación

Los sistemas SPS son significativamente más complejos y costosos de comprar y mantener que un horno de alta temperatura estándar y una prensa hidráulica.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de sinterización correcto requiere una comprensión clara de su material, presupuesto y aplicación final.

- Si su enfoque principal es la investigación de materiales novedosos, nanoestructurados o sensibles a la temperatura: La SPS es la opción superior por su capacidad para preservar microestructuras finas y lograr alta densidad rápidamente.

- Si su enfoque principal es la producción de alto volumen de piezas cerámicas o metálicas simples y robustas: La sinterización convencional a menudo proporciona una solución más rentable y escalable donde el control de la microestructura es menos crítico.

- Si su enfoque principal es el descubrimiento rápido de materiales y la creación de prototipos: La velocidad de la SPS permite una iteración significativamente más rápida, lo que le permite probar docenas de composiciones en el tiempo que llevaría ejecutar un solo experimento convencional.

En última instancia, su elección depende de si su objetivo es fabricar eficientemente un material conocido o diseñar uno completamente nuevo con propiedades controladas con precisión.

Tabla Resumen:

| Parámetro | Sinterización Convencional | Sinterización por Plasma de Chispa (SPS) |

|---|---|---|

| Método de Calentamiento | Calentamiento externo lento en horno | Calentamiento Joule interno rápido mediante corriente CC pulsada |

| Velocidad Típica de Calentamiento | 5–10 °C por minuto | >300 °C por minuto |

| Duración del Proceso | Horas a días | 5 a 15 minutos |

| Temperatura de Sinterización | Más alta | Más baja (por cientos de grados) |

| Crecimiento de Granos | Significativo debido a la exposición prolongada al calor | Mínimo, preserva nanoestructuras |

| Ideal Para | Producción de alto volumen de piezas simples | I+D, materiales nanoestructurados y sensibles a la temperatura |

¿Necesita preservar nanoestructuras o acelerar su I+D de materiales? La consolidación rápida y a baja temperatura de la sinterización por plasma de chispa podría ser la clave de su avance. KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización, para ayudarle a lograr propiedades superiores de los materiales y una creación de prototipos más rápida.

Contacte con nuestros expertos hoy mismo para analizar cómo la tecnología de sinterización adecuada puede impulsar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es el mecanismo de la SPS? Desbloquee la densificación rápida a baja temperatura

- ¿Qué es la sinterización por plasma de chispa (SPS) de polímeros? Cree rápidamente materiales densos y de alto rendimiento

- ¿Cuál es la velocidad de calentamiento del sinterizado por plasma de chispa? Desbloquee la densificación rápida y de alto rendimiento de materiales

- ¿Qué es el proceso de sinterización por plasma de chispa? Una vía rápida hacia materiales densos y de grano fino

- ¿Cuál es el proceso de sinterización por plasma? Logre una densificación de material rápida y de alto rendimiento