En el tratamiento térmico, la velocidad de enfriamiento es la variable más importante que determina las propiedades mecánicas finales de un metal. Controla directamente qué estructura microscópica, o "fase", se forma a medida que el metal se enfría desde su estado austenítico de alta temperatura, dictando el equilibrio final entre dureza, resistencia y ductilidad. Una velocidad de enfriamiento más rápida produce un material más duro y quebradizo, mientras que una velocidad más lenta da como resultado uno más blando y dúctil.

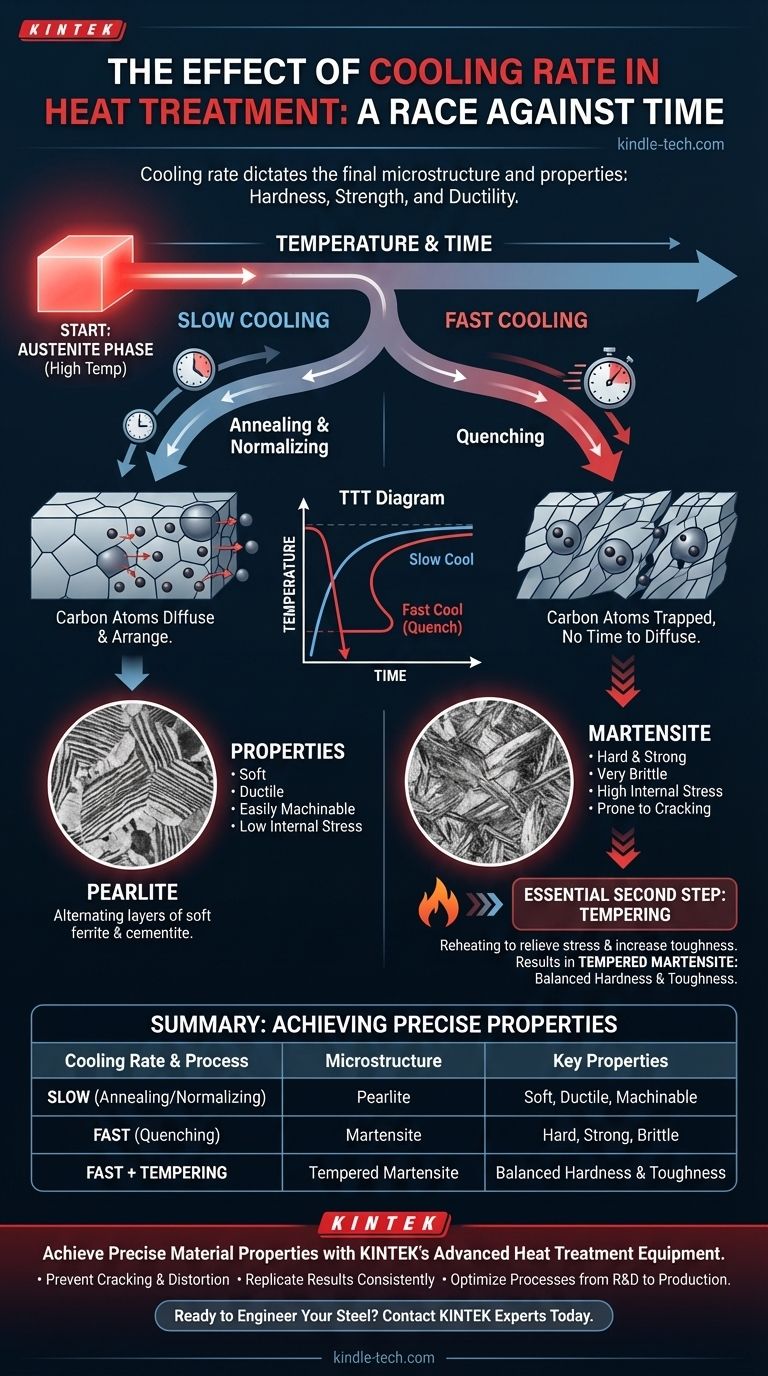

El principio fundamental es una carrera contra el tiempo. Un enfriamiento más lento permite que los átomos tengan tiempo para difundirse y organizarse en estructuras blandas y estables. Un enfriamiento rápido les niega este tiempo, atrapando la estructura atómica en un estado altamente estresado, inestable y extremadamente duro.

La base: de la austenita a la microestructura final

Para comprender las velocidades de enfriamiento, primero debe comprender la transformación que controlan. Todo el proceso comienza cuando el acero se calienta a una temperatura crítica.

Punto de partida: la fase de austenita

A altas temperaturas (típicamente por encima de 727°C o 1340°F), los átomos en el acero se organizan en una estructura uniforme y estable llamada austenita. En este estado, el carbono está completamente disuelto dentro de la red de hierro, creando una solución sólida consistente. Este estado austenítico es el punto de partida universal para casi todos los tratamientos térmicos.

El papel de la difusión del carbono

A medida que el acero se enfría, la austenita se vuelve inestable y quiere transformarse en una estructura diferente y más estable. Esta transformación depende de la capacidad de los átomos de carbono para moverse, o difundirse, a través de la red cristalina de hierro para formar nuevas fases. La velocidad de enfriamiento dicta directamente cuánto tiempo tienen los átomos de carbono para moverse.

La hoja de ruta: diagramas de tiempo-temperatura-transformación (TTT)

Los metalúrgicos utilizan los diagramas de tiempo-temperatura-transformación (TTT) como hoja de ruta para el tratamiento térmico. Estos gráficos representan la temperatura frente al tiempo y muestran las curvas que representan el inicio y el final de una transformación de fase. Al trazar una trayectoria de enfriamiento en este diagrama, se puede predecir la microestructura final.

Cómo la velocidad de enfriamiento dicta el resultado

La trayectoria que toma su curva de enfriamiento a través del diagrama TTT determina el producto final. Una curva pronunciada (enfriamiento rápido) producirá un resultado completamente diferente al de una curva poco pronunciada (enfriamiento lento).

Enfriamiento lento (recocido y normalizado)

Cuando el acero se enfría lentamente, como al dejarlo en un horno apagado (recocido) o al aire libre (normalizado), la curva de enfriamiento pasa por las regiones superiores del diagrama TTT.

Esto da a los átomos de carbono tiempo suficiente para difundirse fuera de la austenita. Forman capas alternas de hierro blando (ferrita) y carburo de hierro (cementita), creando una microestructura conocida como perlita. El resultado es un material blando, dúctil y fácilmente mecanizable con baja tensión interna.

Enfriamiento rápido (temple)

Cuando el acero se enfría extremadamente rápido sumergiéndolo en un medio como agua, aceite o salmuera (temple), el enfriamiento es tan rápido que "pierde la nariz" de la curva de transformación de perlita en el diagrama TTT.

Debido a que los átomos de carbono no tienen tiempo para difundirse, quedan atrapados dentro de la red de hierro. Esto obliga a la estructura a cortarse en una fase nueva, altamente tensa y distorsionada llamada martensita. Esto se conoce como una transformación sin difusión.

Las propiedades de la martensita

La martensita es excepcionalmente dura y resistente, pero también extremadamente quebradiza, como el vidrio. Los átomos de carbono atrapados crean una inmensa tensión interna dentro de la red cristalina, lo que hace que el material sea propenso a la fractura por impacto. Por esta razón, una pieza casi nunca se utiliza en su estado recién templado.

Comprender las compensaciones y los inconvenientes

Controlar la velocidad de enfriamiento es un acto de equilibrio. Lograr una propiedad a menudo significa sacrificar otra, y forzar los límites puede llevar al fracaso.

El dilema dureza vs. tenacidad

La compensación fundamental en el tratamiento térmico es dureza versus tenacidad.

- Enfriamiento rápido: Crea martensita, que es muy dura y resistente al desgaste, pero quebradiza (baja tenacidad).

- Enfriamiento lento: Crea perlita, que es muy tenaz y dúctil, pero blanda (baja dureza).

Por eso, el temple casi siempre va seguido de un tratamiento térmico secundario llamado revenido, que sacrifica algo de dureza para recuperar la tenacidad esencial.

El peligro de agrietamiento y distorsión

Las inmensas tensiones internas generadas durante un temple rápido pueden hacer que la pieza se deforme, distorsione o incluso se agriete. Las secciones más gruesas se enfrían más lentamente que las secciones más delgadas, creando una diferencia de tensión que puede deformar la pieza o, en el peor de los casos, causar una falla catastrófica.

El papel del medio de temple

La elección del medio de temple es fundamental para controlar la velocidad de enfriamiento. Cada medio tiene una severidad de enfriamiento diferente:

- Salmuera (agua salada): Temple más rápido y severo. Mayor riesgo de agrietamiento.

- Agua: Muy rápido, pero menos severo que la salmuera.

- Aceite: Más lento que el agua, proporcionando un temple menos drástico para aceros más sensibles.

- Aire: El temple más lento, utilizado para aceros altamente aleados de "endurecimiento al aire".

El segundo paso esencial: el revenido

Dado que la martensita recién templada es demasiado quebradiza para casi todas las aplicaciones prácticas, debe ser revenida.

Por qué es necesario el revenido

El revenido es un proceso de alivio de tensiones que reduce la fragilidad de una pieza templada y aumenta significativamente su tenacidad. Esto hace que el material sea duradero y útil.

El proceso de revenido

El revenido implica recalentar la pieza endurecida a una temperatura específica por debajo de la región de austenita (por ejemplo, 200-650°C o 400-1200°F) y mantenerla durante un tiempo determinado. Este proceso da a los átomos de carbono atrapados la energía suficiente para difundirse ligeramente, aliviando las tensiones internas dentro de la martensita y formando finos precipitados de carburo. Cuanto mayor sea la temperatura de revenido, más dureza se sacrifica por una mayor tenacidad.

Elegir la velocidad de enfriamiento adecuada para su objetivo

Su elección de la velocidad de enfriamiento debe estar impulsada enteramente por las propiedades finales deseadas del componente.

- Si su objetivo principal es la máxima blandura y maquinabilidad: Utilice un enfriamiento muy lento en horno (recocido) para producir una estructura de perlita gruesa.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Utilice un temple muy rápido para lograr 100% de martensita, seguido de un revenido a baja temperatura para aliviar las tensiones sin reducir significativamente la dureza.

- Si su objetivo principal es un equilibrio de alta resistencia y buena tenacidad: Utilice un temple rápido para formar martensita, seguido de un revenido a temperatura media-alta para lograr el punto exacto en el espectro dureza-tenacidad que su aplicación requiere.

- Si su objetivo principal es refinar la estructura del grano y mejorar la tenacidad sobre el acero laminado: Utilice un enfriamiento moderado al aire (normalizado) para producir una estructura de perlita fina.

Al controlar deliberadamente la velocidad de enfriamiento, usted está diseñando la microestructura del acero para ofrecer el rendimiento preciso requerido para su tarea.

Tabla resumen:

| Velocidad de enfriamiento | Proceso | Microestructura | Propiedades clave |

|---|---|---|---|

| Lenta | Recocido/Normalizado | Perlita | Blando, Dúctil, Maquinable |

| Rápida (Temple) | Temple | Martensita | Duro, Resistente, Quebradizo |

| Rápida + Revenido | Temple y Revenido | Martensita Revenida | Dureza y Tenacidad Equilibradas |

Logre propiedades de material precisas con el equipo de tratamiento térmico avanzado de KINTEK.

Ya sea que esté recociendo para obtener blandura, templando para obtener la máxima dureza o reveniendo para lograr el equilibrio perfecto entre resistencia y tenacidad, el equipo adecuado es fundamental. KINTEK se especializa en hornos de laboratorio, estufas y sistemas de temple que ofrecen las velocidades de enfriamiento exactas que sus procesos demandan.

Nuestras soluciones le ayudan a:

- Prevenir el agrietamiento y la distorsión: Con un control preciso de la temperatura y el enfriamiento.

- Replicar resultados: Asegure la consistencia lote tras lote.

- Optimizar procesos: Desde I+D hasta producción, logre las propiedades de material deseadas.

¿Listo para diseñar la microestructura de su acero para un rendimiento superior? Contacte a nuestros expertos hoy mismo para encontrar la solución de tratamiento térmico perfecta para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura