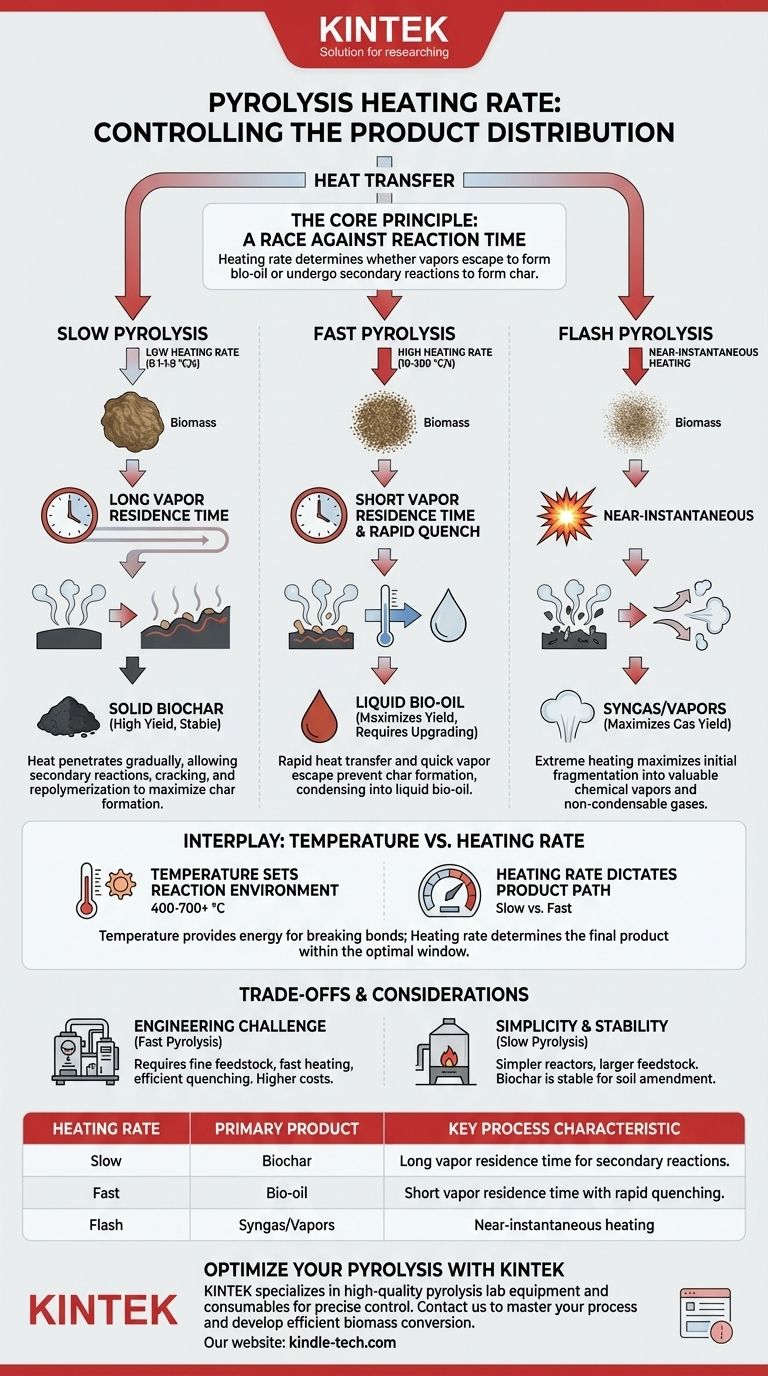

En la pirólisis, la velocidad de calentamiento es la principal variable de control utilizada para determinar la distribución final del producto. Las velocidades de calentamiento más lentas favorecen fundamentalmente la producción de biocarbón sólido, mientras que las velocidades de calentamiento rápidas son esenciales para maximizar el rendimiento del bioaceite líquido. Este efecto es un resultado directo de cómo la velocidad de calentamiento influye en las vías de reacción y el tiempo disponible para que ocurran reacciones secundarias.

El principio central es una carrera contra el tiempo. La velocidad de calentamiento determina si los vapores volátiles producidos durante la descomposición inicial tienen tiempo de sufrir reacciones secundarias que formen más carbón y gas, o si escapan rápidamente de la zona caliente y se condensan en bioaceite líquido.

El Principio Central: Una Carrera Contra el Tiempo de Reacción

La pirólisis implica la descomposición térmica de la biomasa en ausencia de oxígeno. El proceso se puede dirigir hacia diferentes productos —sólidos, líquidos o gaseosos— controlando los parámetros operativos, siendo la velocidad de calentamiento uno de los más críticos.

Pirólisis Lenta: Maximización del Biocarbón

En la pirólisis lenta, la velocidad de calentamiento es muy baja (p. ej., 0.1-1.0 °C/s). Esta lenta adición de energía permite que el calor penetre gradualmente en las partículas de biomasa.

Este proceso da tiempo suficiente para que ocurran reacciones secundarias. A medida que se liberan los vapores volátiles, permanecen en la zona de reacción caliente, interactuando con la superficie caliente del carbón naciente. Estas interacciones conducen a un mayor craqueo y repolimerización, depositando finalmente más carbono y formando un biocarbón estable y de alto rendimiento.

Pirólisis Rápida: Maximización del Bioaceite

La pirólisis rápida utiliza velocidades de calentamiento extremadamente altas (p. ej., 10-200 °C/s o más). El objetivo es transferir el calor a la superficie de la partícula de biomasa lo más rápido posible.

Este calentamiento rápido crea un tiempo de residencia de vapor muy corto. Los compuestos volátiles se vaporizan y escapan de la partícula y de la zona caliente del reactor antes de que tengan la oportunidad de sufrir esas reacciones secundarias de formación de carbón. Estos vapores se enfrían rápidamente, o se "apagan" (quenched), para condensarlos en un líquido conocido como bioaceite (o aceite de pirólisis).

Pirólisis Ultrarrápida (Flash): Hacia Vapores y Gases

La pirólisis ultrarrápida (flash) representa el extremo del espectro, con velocidades de calentamiento casi instantáneas. Este proceso está diseñado para maximizar la fragmentación inicial de la biomasa en vapores químicos valiosos y gases no condensables (gas de síntesis), a menudo minimizando las fracciones líquidas y sólidas.

La Interacción Entre la Velocidad de Calentamiento y la Temperatura

Aunque a menudo se discuten juntas, es crucial distinguir entre la temperatura de pirólisis final y la velocidad de calentamiento. Son variables independientes que tienen efectos distintos pero relacionados.

La Temperatura Establece el Entorno de Reacción

La temperatura final del proceso dicta la energía total disponible para romper los enlaces químicos. Como se señaló, las temperaturas más altas (p. ej., >700 °C) proporcionan suficiente energía para craquear todos los productos, favoreciendo la producción de gas de síntesis. Las temperaturas más bajas (p. ej., 400-550 °C) son el objetivo típico para producir biocarbón o bioaceite.

La Velocidad de Calentamiento Dicta la Vía del Producto

La velocidad de calentamiento determina *qué* producto se obtiene dentro de esa ventana de temperatura óptima. Se puede ejecutar un proceso a una temperatura final de 500 °C, pero si se llega allí lentamente, se producirá principalmente biocarbón. Si se alcanza los 500 °C muy rápidamente, se producirá principalmente bioaceite.

Comprender las Compensaciones

Elegir una velocidad de calentamiento no es solo una decisión científica; es una decisión de ingeniería con importantes compensaciones prácticas.

El Desafío de Ingeniería de la Pirólisis Rápida

Maximizar el rendimiento de bioaceite requiere ingeniería sofisticada. Los reactores deben manejar materia prima muy fina (para garantizar una transferencia de calor rápida), lograr un calentamiento increíblemente rápido e incluir un sistema eficiente para apagar rápidamente (quench) los vapores. Esto a menudo conduce a mayores costos de capital y operativos.

La Simplicidad de la Pirólisis Lenta

Los procesos diseñados para biocarbón son generalmente más simples y robustos. Pueden acomodar partículas de materia prima más grandes y utilizar diseños de reactores más sencillos como hornos y retortas. Esto hace que la tecnología sea más accesible y a menudo más confiable para aplicaciones descentralizadas.

Calidad y Estabilidad del Producto

El bioaceite de pirólisis rápida es ácido, corrosivo y químicamente inestable, y generalmente requiere una mejora inmediata para usarse como combustible. Por el contrario, el biocarbón de la pirólisis lenta es un producto de carbono altamente estable que se puede utilizar directamente como acondicionador de suelos o combustible sólido.

Elegir el Proceso Correcto para su Objetivo

Su elección de velocidad de calentamiento debe alinearse directamente con el producto final deseado.

- Si su enfoque principal es el acondicionamiento del suelo o el combustible sólido (biocarbón): Debe utilizar una velocidad de calentamiento lenta para maximizar el rendimiento sólido y la estabilidad del carbono.

- Si su enfoque principal es la producción de biocombustibles líquidos o materias primas químicas (bioaceite): Debe utilizar una velocidad de calentamiento rápida y un apagado rápido (quenching) para maximizar el rendimiento líquido.

- Si su enfoque principal es generar gas de síntesis para calor o energía: Debe utilizar temperaturas muy altas combinadas con una velocidad de calentamiento rápida para maximizar el craqueo de toda la materia orgánica en gas.

En última instancia, dominar la velocidad de calentamiento es la clave para desbloquear el valor específico que desea extraer de la biomasa.

Tabla Resumen:

| Velocidad de Calentamiento | Producto Principal | Característica Clave del Proceso |

|---|---|---|

| Lenta (0.1-1.0 °C/s) | Biocarbón | Tiempo de residencia de vapor largo para reacciones secundarias de formación de carbón. |

| Rápida (10-200 °C/s) | Bioaceite | Tiempo de residencia de vapor corto con apagado rápido para condensar líquidos. |

| Flash (Muy Alta) | Gas de Síntesis/Vapores | Calentamiento casi instantáneo para maximizar el rendimiento de gas. |

¿Listo para optimizar su proceso de pirólisis para obtener el máximo rendimiento?

La elección de la velocidad de calentamiento es fundamental para lograr su producto objetivo, ya sea biocarbón estable para acondicionamiento del suelo, bioaceite líquido para combustible o gas de síntesis para energía. El equipo de laboratorio adecuado es esencial para un control preciso y resultados repetibles.

KINTEK se especializa en equipos y consumibles de laboratorio de pirólisis de alta calidad, ayudando a investigadores e ingenieros como usted a controlar con precisión las velocidades de calentamiento y otros parámetros críticos. Proporcionamos las herramientas confiables que necesita para desarrollar y escalar sus procesos de conversión de biomasa de manera eficiente.

Contáctenos hoy para discutir su aplicación específica y cómo nuestras soluciones pueden ayudarlo a dominar su proceso de pirólisis. Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis