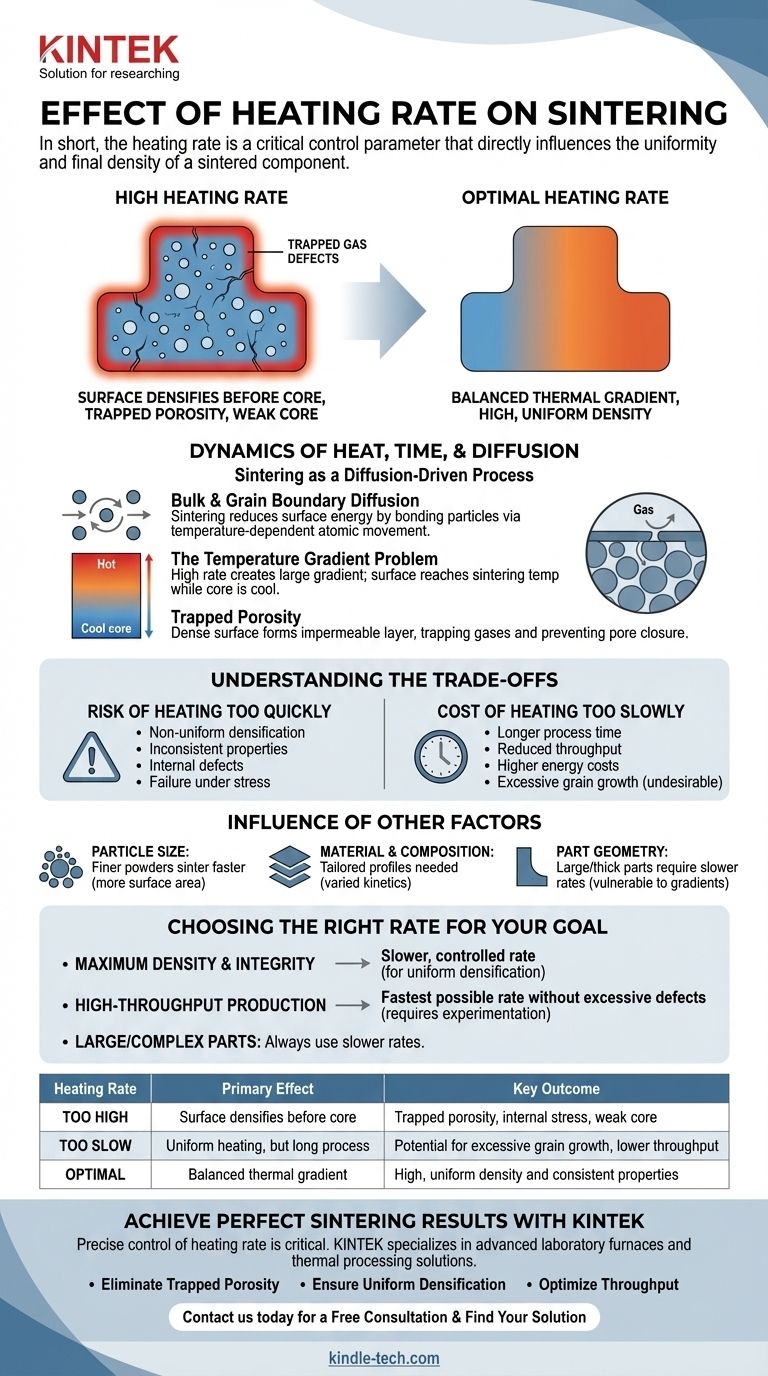

En resumen, la velocidad de calentamiento es un parámetro de control crítico que influye directamente en la uniformidad y la densidad final de un componente sinterizado. Una velocidad de calentamiento demasiado alta provoca que el exterior de la pieza se densifique y selle antes de que el interior haya tenido tiempo suficiente para sinterizarse, lo que provoca porosidad atrapada, tensión interna y variaciones significativas en las propiedades del material.

El desafío central es gestionar el gradiente de temperatura entre la superficie del componente y su núcleo. Una velocidad de calentamiento óptima garantiza que toda la pieza se caliente de manera uniforme, permitiendo tiempo suficiente para que los mecanismos de difusión eliminen la porosidad antes de que la estructura superficial se consolide por completo.

La dinámica del calor, el tiempo y la difusión

La sinterización no es un evento instantáneo que ocurre al alcanzar una temperatura objetivo. Es un proceso cinético impulsado por el movimiento atómico, que requiere tanto energía térmica suficiente como tiempo.

La sinterización como proceso impulsado por la difusión

El objetivo de la sinterización es reducir la energía superficial de un compacto de polvo uniendo las partículas y eliminando los poros entre ellas. Esto se logra a través de mecanismos de transporte de material como la difusión masiva y la difusión por límites de grano.

Estos procesos de difusión dependen en gran medida de la temperatura. A medida que aumenta la temperatura, los átomos se vuelven más móviles y pueden moverse para llenar los poros y formar enlaces fuertes entre las partículas.

El problema del gradiente de temperatura

Cuando se calienta una pieza, la superficie siempre se calienta más rápido que el núcleo. Una alta velocidad de calentamiento exacerba esta diferencia, creando un gradiente de temperatura significativo.

La superficie puede alcanzar la temperatura de sinterización óptima mientras que el núcleo todavía está relativamente frío. Esto provoca que la capa exterior del componente se densifique y contraiga rápidamente.

Porosidad atrapada: la consecuencia principal

A medida que la superficie se densifica, puede formar una capa casi impermeable. Esta capa atrapa eficazmente la porosidad dentro del núcleo del componente.

Los gases dentro de estos poros no pueden escapar, y las vías de difusión necesarias para cerrar los poros se cortan. El resultado es una pieza con un exterior denso pero un interior poroso y débil. Esto explica directamente por qué una alta velocidad de calentamiento da como resultado un "grado de sinterización insuficiente dentro del tocho".

Comprender las compensaciones

Seleccionar una velocidad de calentamiento es un acto de equilibrio entre la eficiencia del proceso y la calidad final de la pieza. No existe una única tasa "mejor"; depende completamente del material, la geometría de la pieza y el resultado deseado.

El riesgo de calentar demasiado rápido

El riesgo principal es la densificación no uniforme. Esto conduce a un componente con propiedades mecánicas inconsistentes, resistencia general reducida y una alta probabilidad de defectos internos que pueden causar fallas bajo tensión.

El coste de calentar demasiado lento

Si bien una velocidad de calentamiento lenta es generalmente más segura para lograr la uniformidad, no está exenta de inconvenientes. El más obvio es un tiempo total de proceso más largo, lo que reduce el rendimiento y aumenta los costos de energía.

Además, pasar demasiado tiempo a temperaturas elevadas puede provocar un crecimiento de grano no deseado. En muchos materiales, los tamaños de grano más pequeños son cruciales para lograr una alta resistencia y tenacidad.

La influencia de otros factores

La velocidad de calentamiento no actúa de forma aislada. Su efecto está moderado por varios otros parámetros críticos:

- Tamaño de partícula: Los polvos más finos tienen una mayor área superficial y se sinterizan más fácilmente a temperaturas más bajas, lo que a menudo permite velocidades de calentamiento más rápidas.

- Material y composición: Diferentes materiales tienen diferentes cinéticas de difusión y conductividad térmica, lo que requiere perfiles de calentamiento personalizados.

- Geometría de la pieza: Las piezas grandes o gruesas son mucho más susceptibles a gradientes de temperatura severos y requieren velocidades de calentamiento más lentas y conservadoras.

Elegir la velocidad de calentamiento adecuada para su objetivo

Su elección de la velocidad de calentamiento debe ser una decisión deliberada basada en su objetivo principal para el componente sinterizado.

- Si su enfoque principal es la densidad máxima y la integridad estructural: Utilice una velocidad de calentamiento más lenta y controlada para minimizar los gradientes térmicos y garantizar una densificación uniforme en toda la pieza.

- Si su enfoque principal es la producción de alto rendimiento: Su objetivo es encontrar la velocidad de calentamiento más rápida posible que no introduzca niveles inaceptables de porosidad interna, lo que requiere experimentación cuidadosa y validación del proceso.

- Si está trabajando con piezas grandes o de formas complejas: Siempre opte por la precaución con una velocidad de calentamiento más lenta, ya que estas geometrías son las más vulnerables a los efectos dañinos de los gradientes térmicos.

En última instancia, dominar la velocidad de calentamiento consiste en controlar el recorrido térmico de su material para lograr un resultado predecible y fiable.

Tabla de resumen:

| Velocidad de calentamiento | Efecto principal en la sinterización | Resultado clave |

|---|---|---|

| Demasiado alta | La superficie se densifica antes que el núcleo | Porosidad atrapada, tensión interna, núcleo débil |

| Demasiado lenta | Calentamiento uniforme, pero largo tiempo de proceso | Posible crecimiento excesivo de grano, menor rendimiento |

| Óptima | Gradiente térmico y tiempo de difusión equilibrados | Densidad alta y uniforme y propiedades consistentes |

Logre resultados de sinterización perfectos con KINTEK

¿Tiene problemas con la densidad inconsistente o los defectos internos en sus componentes sinterizados? El control preciso de su velocidad de calentamiento es fundamental. KINTEK se especializa en hornos de laboratorio avanzados y soluciones de procesamiento térmico diseñadas para el máximo control y repetibilidad.

Nuestro equipo ayuda a investigadores e ingenieros de producción como usted a:

- Eliminar la porosidad atrapada con perfiles de calentamiento programables y precisos.

- Garantizar una densificación uniforme en piezas grandes o complejas.

- Optimizar el rendimiento sin sacrificar la calidad final de la pieza.

Contáctenos hoy para discutir sus requisitos específicos de material y geometría. Permita que nuestros expertos le ayuden a seleccionar el horno de sinterización ideal para lograr resultados fiables y de alta calidad.

Obtenga una consulta gratuita y encuentre su solución

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de atmósfera controlada con cinta de malla

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos