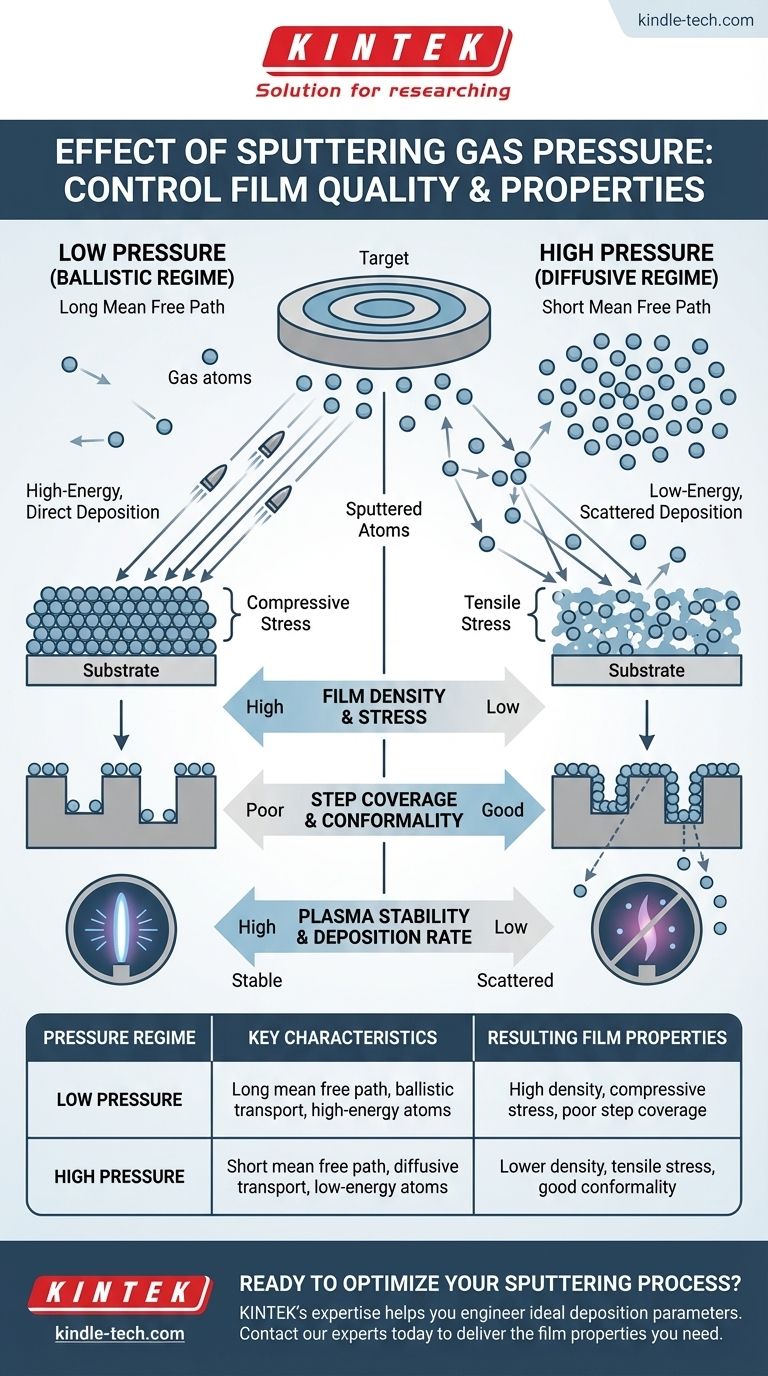

En resumen, la presión del gas de pulverización catódica es uno de los parámetros más críticos para controlar la calidad y las propiedades de su película depositada. Gobierna directamente la energía y la trayectoria de los átomos pulverizados mientras viajan desde el objetivo hasta su sustrato. Las presiones más bajas dan como resultado una deposición directa y de alta energía, mientras que las presiones más altas conducen a una deposición dispersa y de menor energía.

El principio fundamental a comprender es la compensación entre dos regímenes físicos distintos. No solo está ajustando la presión; está eligiendo si sus átomos pulverizados viajan como una bala directa y de alta velocidad (baja presión) o se difunden como una suave nube de niebla (alta presión).

Cómo la presión define el régimen de deposición

Para comprender el efecto de la presión, primero debe visualizar el viaje de un solo átomo. Después de ser expulsado del objetivo, debe viajar a través de una cámara llena de átomos de gas (típicamente Argón) para llegar a su sustrato.

El concepto clave: camino libre medio

El camino libre medio es la distancia promedio que una partícula puede viajar antes de colisionar con otra partícula.

A baja presión de gas, hay menos átomos de gas en la cámara. Esto da como resultado un camino libre medio largo.

A alta presión de gas, la cámara está más abarrotada de átomos de gas. Esto da como resultado un camino libre medio corto.

Baja presión: el régimen balístico

Cuando el camino libre medio es largo, es poco probable que los átomos pulverizados colisionen con los átomos de gas en su camino hacia el sustrato.

Viajan en una trayectoria recta y de línea de visión, reteniendo la mayor parte de su alta energía inicial. Esto se conoce como transporte balístico. Este impacto de alta energía crea un efecto de "peening", lo que resulta en una estructura de película muy densa y compacta.

Alta presión: el régimen difusivo

Cuando el camino libre medio es corto, los átomos pulverizados sufrirán muchas colisiones con los átomos de gas.

Estas colisiones actúan como un moderador, haciendo que los átomos pierdan energía y cambien de dirección repetidamente. Este es un proceso difusivo o térmico. Los átomos llegan al sustrato con mucha menos energía y desde muchos ángulos diferentes, lo que resulta en una película más porosa y menos densa.

Comprender las compensaciones

Elegir una presión no se trata de encontrar un único valor "correcto", sino de equilibrar las propiedades de la película en competencia para lograr su objetivo específico.

Densidad y tensión de la película

Esta es la compensación más directa. La deposición balística de alta energía a baja presión típicamente crea películas con mayor densidad, pero también con mayor tensión compresiva.

Por el contrario, la deposición difusiva de baja energía a alta presión conduce a películas con menor densidad y a menudo resulta en tensión de tracción.

Cobertura de paso y conformidad

Si está recubriendo una superficie compleja y no plana, una presión más alta puede ser beneficiosa.

El efecto de dispersión del régimen difusivo permite que los átomos "envuelvan" las características, lo que conduce a una mejor cobertura conforme en una topografía intrincada. La deposición balística de línea de visión simplemente recubriría las superficies superiores y dejaría desnudas las paredes laterales.

Estabilidad del plasma y tasa de deposición

La presión también afecta al plasma en sí. Si la presión es demasiado baja, puede ser difícil encender o mantener una descarga de plasma estable.

Si la presión es demasiado alta, la dispersión excesiva puede evitar que los átomos pulverizados lleguen al sustrato, lo que puede disminuir significativamente su tasa de deposición efectiva.

Tomar la decisión correcta para su objetivo

Su presión de pulverización catódica óptima depende enteramente de las propiedades deseadas de su película final.

- Si su enfoque principal es la máxima densidad de película: Utilice la presión más baja que permita un plasma estable para promover la deposición balística de alta energía.

- Si su enfoque principal es el recubrimiento conforme de una superficie compleja: Utilice una presión más alta para fomentar el transporte difusivo y disperso del material pulverizado.

- Si su enfoque principal es controlar la tensión de la película: Ajuste cuidadosamente la presión para navegar por el punto de transición entre la tensión compresiva (P baja) y la tensión de tracción (P alta) para su material específico.

Al comprender el papel de la presión, pasa de simplemente seguir una receta a diseñar de manera inteligente las propiedades fundamentales de su película.

Tabla de resumen:

| Régimen de presión | Características clave | Propiedades de la película resultantes |

|---|---|---|

| Baja presión | Camino libre medio largo, transporte balístico, átomos de alta energía | Alta densidad, tensión compresiva, mala cobertura de paso |

| Alta presión | Camino libre medio corto, transporte difusivo, átomos de baja energía | Menor densidad, tensión de tracción, buena conformidad |

¿Listo para optimizar su proceso de pulverización catódica?

Comprender el papel crítico de la presión del gas de pulverización catódica es el primer paso para lograr películas delgadas superiores. Ya sea que su objetivo sea la máxima densidad de película, el control preciso de la tensión o el recubrimiento conforme perfecto en superficies complejas, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarlo a diseñar los parámetros de deposición ideales.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y brindarle las propiedades de película que necesita.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura