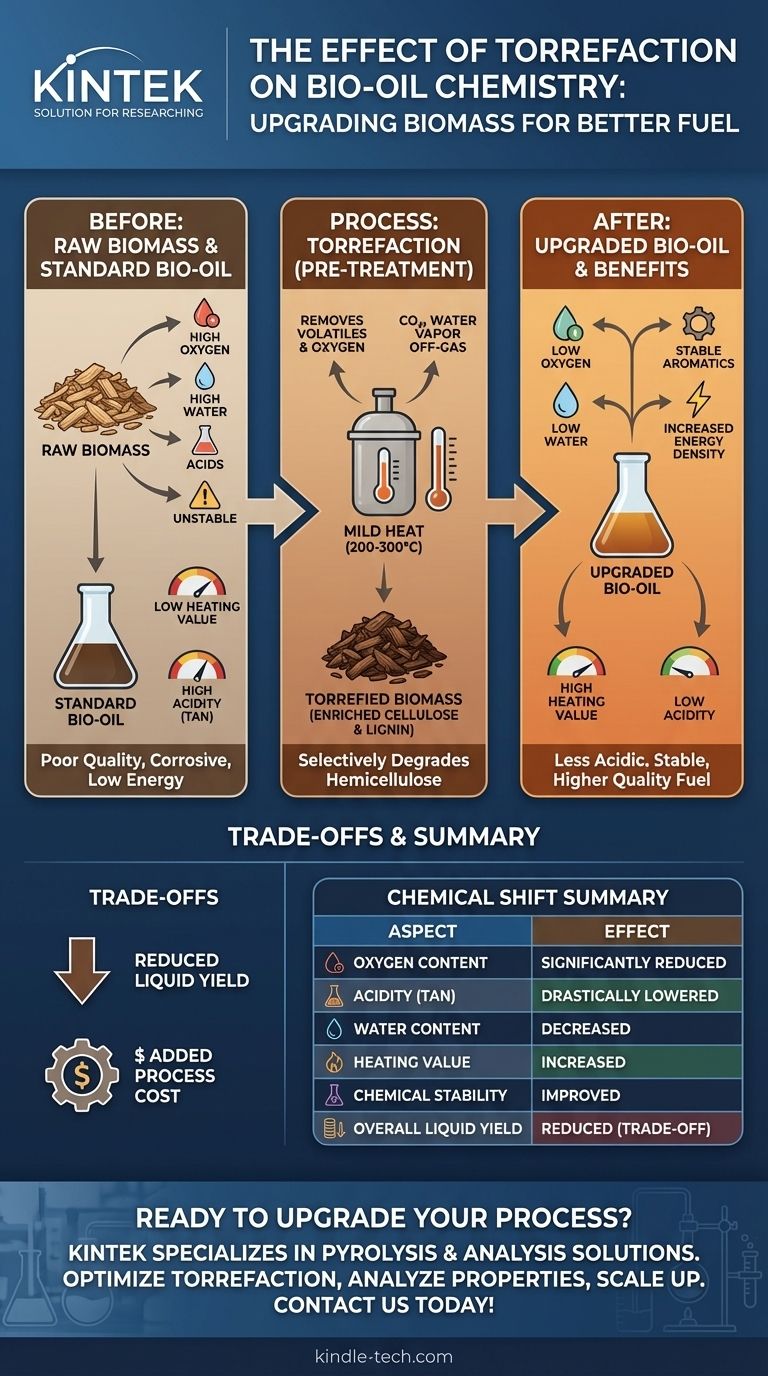

La torrefacción altera fundamentalmente la química del bioaceite de pirólisis rápida al reducir su contenido de oxígeno y aumentar la concentración de compuestos estables y de alta densidad energética. Este paso de pretratamiento tuesta la biomasa inicial en un ambiente inerte, descomponiendo sus componentes más reactivos y ricos en oxígeno antes de que entren en el reactor de pirólisis. Como resultado, el bioaceite final producido es menos ácido, contiene menos agua y tiene un mayor poder calorífico, abordando directamente los problemas de calidad centrales que limitan su uso como combustible.

El desafío central con el bioaceite estándar es su baja calidad, impulsada por una alta acidez y una baja densidad energética. La torrefacción es un pretratamiento estratégico que mejora la biomasa misma, lo que conduce a la producción directa de un bioaceite de mayor calidad y más estable que se asemeja más al aceite combustible convencional.

Por qué la calidad del bioaceite es un problema

Para comprender el impacto de la torrefacción, primero debemos reconocer las limitaciones químicas inherentes del bioaceite producido a partir de biomasa cruda. Estos problemas se derivan directamente de la composición química de la materia vegetal en sí.

Alto contenido de oxígeno y agua

La biomasa cruda contiene una cantidad significativa de oxígeno atrapado en su estructura molecular. Durante la pirólisis rápida, este oxígeno se transfiere al bioaceite, principalmente en forma de agua, aldehídos y cetonas. Este alto contenido de oxígeno es la principal razón del bajo poder calorífico del bioaceite, que a menudo es la mitad que el de los combustibles derivados del petróleo.

Acidez inherente y corrosividad

La descomposición de la hemicelulosa, un componente principal de la biomasa, produce grandes cantidades de ácidos carboxílicos, particularmente ácido acético y fórmico. Estos ácidos hacen que el bioaceite sea altamente corrosivo para las tuberías y motores de acero estándar, lo que requiere materiales costosos y especializados para su manipulación y almacenamiento.

Inestabilidad química

El bioaceite es una mezcla compleja que contiene compuestos altamente reactivos como aldehídos y cetonas. Con el tiempo, estas moléculas reaccionan entre sí, formando polímeros más grandes. Este proceso de envejecimiento aumenta la viscosidad del bioaceite, lo que dificulta su bombeo y uso.

Cómo la torrefacción mejora la materia prima

La torrefacción es un tratamiento térmico suave (200-300 °C) que cambia fundamentalmente la biomasa antes de que se someta a pirólisis. Esta es la clave para mejorar el producto final.

Degradación selectiva de la hemicelulosa

La hemicelulosa es el polímero menos estable en la biomasa y la principal fuente de ácidos y agua en el bioaceite resultante. La torrefacción apunta y descompone selectivamente este componente, expulsando sus elementos volátiles y ricos en oxígeno como gases (como CO2) y vapor de agua.

Concentración de lignina y celulosa

Al eliminar las partes más reactivas de la hemicelulosa, la biomasa sólida restante se enriquece en celulosa y lignina. Estos componentes son más densos en energía y tienden a producir compuestos aromáticos y fenólicos más valiosos durante la pirólisis, en lugar de ácidos corrosivos.

El cambio químico resultante en el bioaceite

Cuando esta biomasa torrefactada y mejorada se introduce en un reactor de pirólisis, el perfil químico del bioaceite resultante mejora drásticamente.

Acidez drásticamente reducida

Debido a que los precursores de hemicelulosa ya se eliminaron, la formación de ácido acético y fórmico durante la pirólisis se suprime significativamente. Esto reduce directamente el Número de Ácido Total (TAN) del bioaceite, haciéndolo mucho menos corrosivo.

Menor contenido de agua

El proceso de torrefacción elimina tanto el agua libre de la biomasa como los grupos funcionales que contienen oxígeno que se habrían formado como agua durante la pirólisis. Un menor contenido de agua en el bioaceite final se traduce directamente en una mayor densidad energética.

Aumento de compuestos aromáticos

La pirólisis de una materia prima rica en lignina produce una mayor proporción de compuestos fenólicos y aromáticos estables. Estas moléculas no solo son más estables con el tiempo, sino que también contribuyen significativamente al poder calorífico del bioaceite. Esto mejora la estabilidad general y la calidad del combustible líquido.

Comprensión de las compensaciones

Si bien la torrefacción ofrece importantes beneficios químicos, no está exenta de desafíos. Una evaluación objetiva requiere reconocer los inconvenientes.

Reducción del rendimiento total de líquido

La principal compensación es una disminución en el volumen total de bioaceite producido por tonelada de biomasa cruda. El paso de torrefacción expulsa materia volátil que de otro modo se convertiría en parte del producto líquido. Se obtiene un aceite de mayor calidad, pero se puede obtener menos cantidad.

Complejidad y costo de proceso añadidos

La integración de una unidad de torrefacción añade un gasto de capital y operativo significativo a una biorrefinería. La viabilidad económica depende de si el mayor valor y la comercialización del bioaceite mejorado pueden compensar estos costos adicionales.

Balance energético neto

El proceso de torrefacción en sí requiere una entrada de energía significativa para calentar la biomasa. Si bien los gases combustibles producidos durante la torrefacción se pueden utilizar para compensar parte de esta demanda de energía, el balance energético general del proceso integrado debe analizarse cuidadosamente.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la torrefacción depende enteramente de las características deseadas del producto final.

- Si su enfoque principal es maximizar el volumen de combustible líquido: La torrefacción puede ser contraproducente, ya que se sabe que disminuye el rendimiento total de bioaceite por tonelada de biomasa cruda inicial.

- Si su enfoque principal es producir un combustible "drop-in" estable y de alta calidad: La torrefacción es un pretratamiento altamente efectivo para reducir la acidez, disminuir el contenido de agua y aumentar la densidad energética del bioaceite final.

- Si su enfoque principal es la viabilidad económica: Debe realizar un análisis tecnoeconómico exhaustivo que compare el costo adicional de la unidad de torrefacción con el mayor valor de mercado del bioaceite mejorado y menos corrosivo.

En última instancia, la torrefacción es una palanca estratégica para intercambiar la cantidad de bioaceite por una mejora significativa y necesaria en su calidad.

Tabla de resumen:

| Aspecto | Efecto de la torrefacción |

|---|---|

| Contenido de oxígeno | Significativamente reducido |

| Acidez (TAN) | Drásticamente reducida |

| Contenido de agua | Disminuido |

| Poder calorífico | Aumentado |

| Estabilidad química | Mejorada |

| Rendimiento total de líquido | Reducido (Compensación) |

¿Listo para mejorar su proceso de conversión de biomasa y producir un bioaceite de mayor valor?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para pirólisis y análisis de biomasa. Nuestras soluciones ayudan a investigadores e ingenieros a optimizar los procesos de pretratamiento como la torrefacción para lograr los objetivos específicos de calidad y estabilidad del combustible descritos en este artículo.

Permítanos ayudarle a:

- Probar y optimizar los parámetros de torrefacción para su materia prima de biomasa específica.

- Analizar con precisión las propiedades químicas de su bioaceite mejorado.

- Escalar su proceso desde el laboratorio hasta la planta piloto y la producción con equipos confiables.

Contáctenos hoy para discutir cómo nuestra experiencia en equipos de laboratorio y consumibles puede avanzar en su investigación y desarrollo de biocombustibles. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo