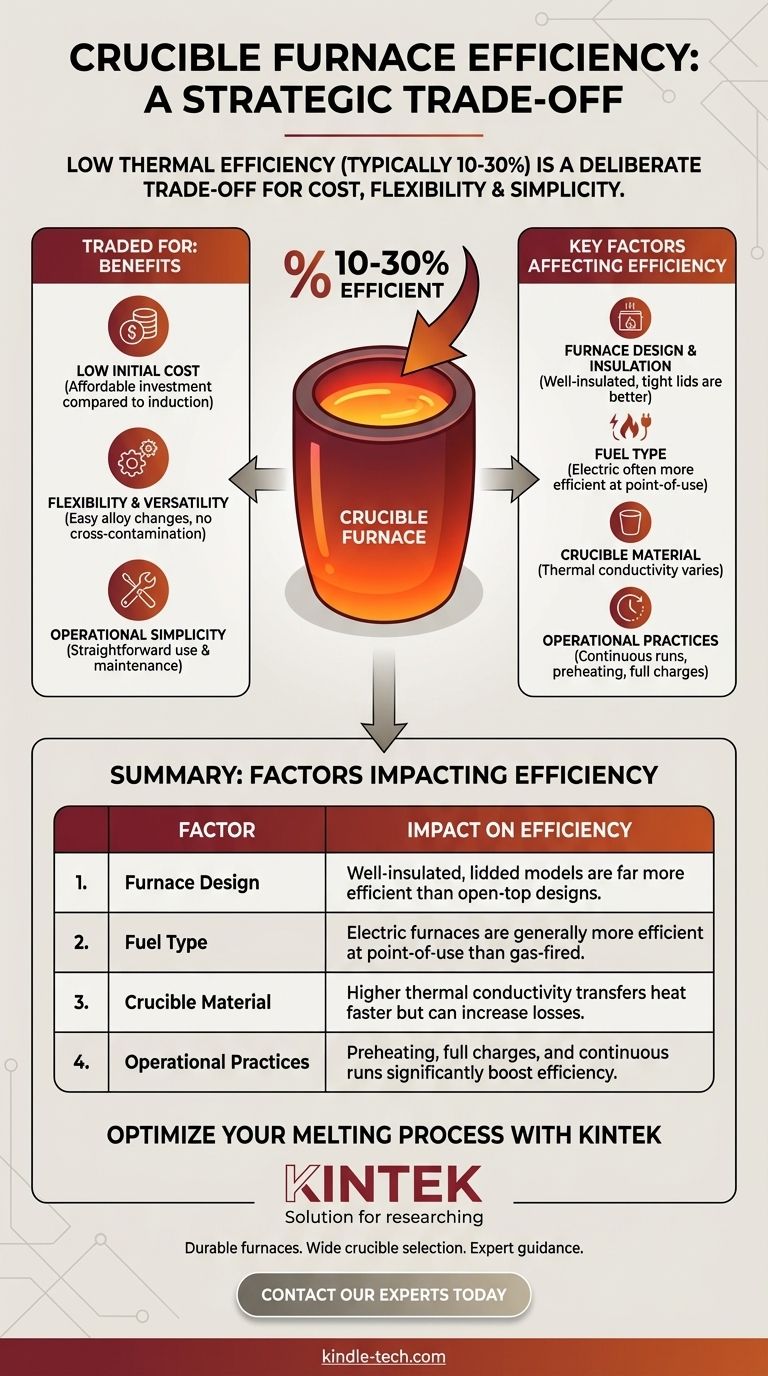

La eficiencia térmica de un horno de crisol no es un número único, sino una métrica muy variable que a menudo es bastante baja. Si bien las cifras precisas dependen completamente del diseño específico, el tipo de combustible y la aplicación, muchos hornos de crisol simples operan en un rango de eficiencia del 10-30%. Esta baja eficiencia es una compensación directa por sus principales beneficios: bajo costo inicial, simplicidad operativa y versatilidad.

El problema central no es la baja eficiencia numérica de un horno de crisol, sino comprender que se está intercambiando deliberadamente un mayor consumo de energía por ventajas significativas en costo, flexibilidad y facilidad de uso, especialmente para operaciones a pequeña escala.

Por qué los números de eficiencia directa son engañosos

La función principal de un horno de crisol es transferir calor de una fuente (llama de gas o elemento eléctrico) a través de las paredes del crisol y hacia la carga de material. La ineficiencia surge del calor que escapa de este sistema. Varios factores clave determinan cuánto calor se pierde en comparación con cuánto se usa productivamente.

El papel del diseño del horno y el combustible

La construcción del horno en sí es el factor más importante. Un horno de resistencia eléctrica es generalmente más eficiente en el punto de uso que un horno de gas, ya que una mayor parte de la energía se convierte directamente en calor alrededor del crisol.

Sin embargo, la pérdida de calor a través de las paredes del horno y la tapa (o la falta de ella) es una variable enorme. Un horno bien aislado con una tapa ajustada siempre será significativamente más eficiente que un diseño básico de tapa abierta.

Impacto del material del crisol

Los crisoles están hechos de materiales como grafito, carburo de silicio o arcilla, elegidos por su capacidad para soportar temperaturas extremas. Estos materiales también tienen diferentes conductividades térmicas.

Un material con mayor conductividad transfiere el calor a la carga metálica más rápido, pero también irradia calor hacia afuera más rápidamente, lo que podría reducir la eficiencia general si el cuerpo del horno no está bien aislado.

El material que se está fundiendo

Diferentes metales requieren diferentes cantidades de energía para fundirse. El calor específico (energía para elevar la temperatura) y el calor latente de fusión (energía para la transición de sólido a líquido) son únicos para cada material.

Fundir un crisol lleno de aluminio, por ejemplo, requiere una entrada de energía total diferente que fundir el mismo volumen de latón, lo que afecta directamente la eficiencia práctica de un ciclo de fusión dado.

Factores operativos críticos

La forma en que opera el horno influye drásticamente en su eficiencia en el mundo real. Un horno que realiza fusiones continuas será mucho más eficiente que uno que se enciende en frío para una sola fusión.

Factores como el precalentamiento del crisol, asegurar una carga completa y minimizar el tiempo que la tapa está abierta, evitan que se desperdicie calor y contribuyen a un mejor rendimiento general.

Entendiendo las compensaciones

La baja eficiencia térmica de un horno de crisol no es necesariamente un defecto, sino una característica que debe sopesarse con sus beneficios.

Eficiencia vs. Costo inicial

Los hornos de crisol se encuentran entre los tipos de hornos de fusión más asequibles disponibles. Este bajo costo de capital es una razón principal de su popularidad. Los sistemas más eficientes, como los hornos de inducción, pueden costar muchas veces más de comprar e instalar. Se está intercambiando costos operativos (energía) más altos por una inversión inicial más baja.

Flexibilidad vs. Especialización

Una ventaja clave de un horno de crisol es su versatilidad. Se pueden fundir diferentes aleaciones en el mismo horno simplemente cambiando el crisol, evitando la contaminación cruzada.

Los hornos especializados de alta eficiencia suelen estar optimizados para una sola aleación y producción de alto rendimiento, careciendo de la flexibilidad necesaria para laboratorios, talleres de artesanos o pequeñas fundiciones.

Simplicidad vs. Complejidad

Los hornos de crisol son sencillos de operar y mantener. El principal consumible es el propio crisol, que se desgasta con el tiempo. Los sistemas más complejos requieren conocimientos especializados para su operación y reparación, lo que aumenta los gastos generales.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse en su objetivo principal, no en un único número de eficiencia.

- Si su enfoque principal es el bajo costo inicial y la flexibilidad de materiales (por ejemplo, para un laboratorio, artista o aficionado): La baja eficiencia térmica es una compensación aceptable por la asequibilidad y versatilidad del horno.

- Si su enfoque principal es operar una pequeña fundición con productos variados: El horno de crisol es una excelente opción, pero invierta en un modelo bien aislado con una buena tapa y controles de temperatura para gestionar los costos de energía.

- Si su enfoque principal es la producción de alto volumen de una sola aleación con el menor costo posible por pieza: Un horno de crisol probablemente no sea la herramienta adecuada, y debería investigar sistemas más especializados y de alta eficiencia como hornos de inducción o de reverbero.

En última instancia, elegir un horno de crisol es una decisión estratégica en la que se intercambia la eficiencia térmica por una versatilidad y accesibilidad inigualables.

Tabla resumen:

| Factor | Impacto en la eficiencia |

|---|---|

| Diseño del horno | Los modelos bien aislados y con tapa son mucho más eficientes que los diseños de tapa abierta. |

| Tipo de combustible | Los hornos eléctricos son generalmente más eficientes en el punto de uso que los de gas. |

| Material del crisol | Una mayor conductividad térmica transfiere el calor más rápido, pero puede aumentar las pérdidas. |

| Prácticas operativas | El precalentamiento, las cargas completas y las operaciones continuas aumentan significativamente la eficiencia. |

Optimice su proceso de fusión con KINTEK

Comprender las compensaciones de la eficiencia de un horno de crisol es el primer paso. El siguiente es seleccionar el equipo adecuado para sus necesidades específicas. Ya sea que esté en un laboratorio de investigación, un taller de joyería o una pequeña fundición, la gama de hornos de crisol y consumibles de alta calidad de KINTEK está diseñada para equilibrar el rendimiento, el costo y la flexibilidad.

Ofrecemos:

- Hornos duraderos y bien aislados para maximizar la eficiencia térmica.

- Una amplia selección de crisoles (grafito, carburo de silicio) para diferentes materiales y aplicaciones.

- Orientación experta para ayudarle a elegir la configuración perfecta para sus objetivos y presupuesto.

¿Listo para encontrar la solución de fusión ideal para su operación? ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Por qué se seleccionan los crisoles de carbono vítreo para la corrosión de sales fundidas a alta temperatura? Logre una precisión de datos inigualable

- ¿Qué son los crisoles para uso en laboratorio? Guía esencial para la contención a altas temperaturas

- ¿Por qué se utilizan crisoles de zirconia para electrolitos sólidos LSTH? Garantizar la síntesis de fase pura a 1450 °C

- ¿Cuáles son las principales ventajas de usar un crisol de óxido de magnesio (MgO) para aleaciones Fe2Ti? Maximizar la pureza y la estabilidad

- ¿Cuál es la función de un crisol precursor de alta precisión en la deposición química de vapor de rutenio? Domine la deposición uniforme de películas delgadas

- ¿Se puede utilizar la cerámica como crisol? Selección del material adecuado para el éxito a altas temperaturas

- ¿Cuál es el significado de crisol de fusión? La guía esencial de contenedores de alta temperatura

- ¿Necesita precalentar el crisol limpio antes de usarlo? Evite el choque térmico y asegure la precisión del proceso