La eficiencia de un horno rotatorio no es un número único y fijo. Más bien, es un resultado dinámico determinado por una combinación precisa de opciones de diseño y parámetros operativos. Los factores clave que influyen en su rendimiento incluyen el perfil de temperatura del horno, la velocidad de rotación, el ángulo de inclinación y la velocidad a la que se alimenta y descarga el material.

La eficiencia de un horno rotatorio se entiende mejor no como una clasificación estática, sino como una medida de cuán efectivamente equilibra la transferencia de calor, el tiempo de residencia del material y la contención de energía para un proceso térmico específico. Lograr una alta eficiencia es una función de la ingeniería adaptada y el control operativo disciplinado.

Cómo un Horno Rotatorio Logra su Objetivo

Un horno rotatorio es fundamentalmente un intercambiador de calor sofisticado diseñado para procesar materiales sólidos a temperaturas extremadamente altas. Su propósito es inducir un cambio físico o una reacción química, como secado, calcinación o sinterización.

La Función Central: Un Intercambiador de Calor en Cascada

El corazón del sistema es la carcasa cilíndrica larga y giratoria, que está ligeramente inclinada. A medida que el horno gira, el material en su interior es levantado continuamente por la rotación del horno y cae en cascada, mezclándose a fondo.

Esta acción de volteo maximiza la exposición del material a los gases calientes y al calor radiante, asegurando una transferencia de calor uniforme y eficiente a través de la cama de material.

Componentes Mecánicos Clave y su Función

Varios componentes son críticos para esta función. La carcasa proporciona la estructura, mientras que el revestimiento refractario interior es esencial para contener el calor intenso, proteger la carcasa y minimizar la pérdida térmica al medio ambiente.

Los aros de soporte (anillos de rodadura) y los rodillos permiten que la carcasa masiva gire suavemente, mientras que el engranaje de accionamiento controla la velocidad de rotación. Todo el sistema está diseñado para manejar el material específico que se está procesando.

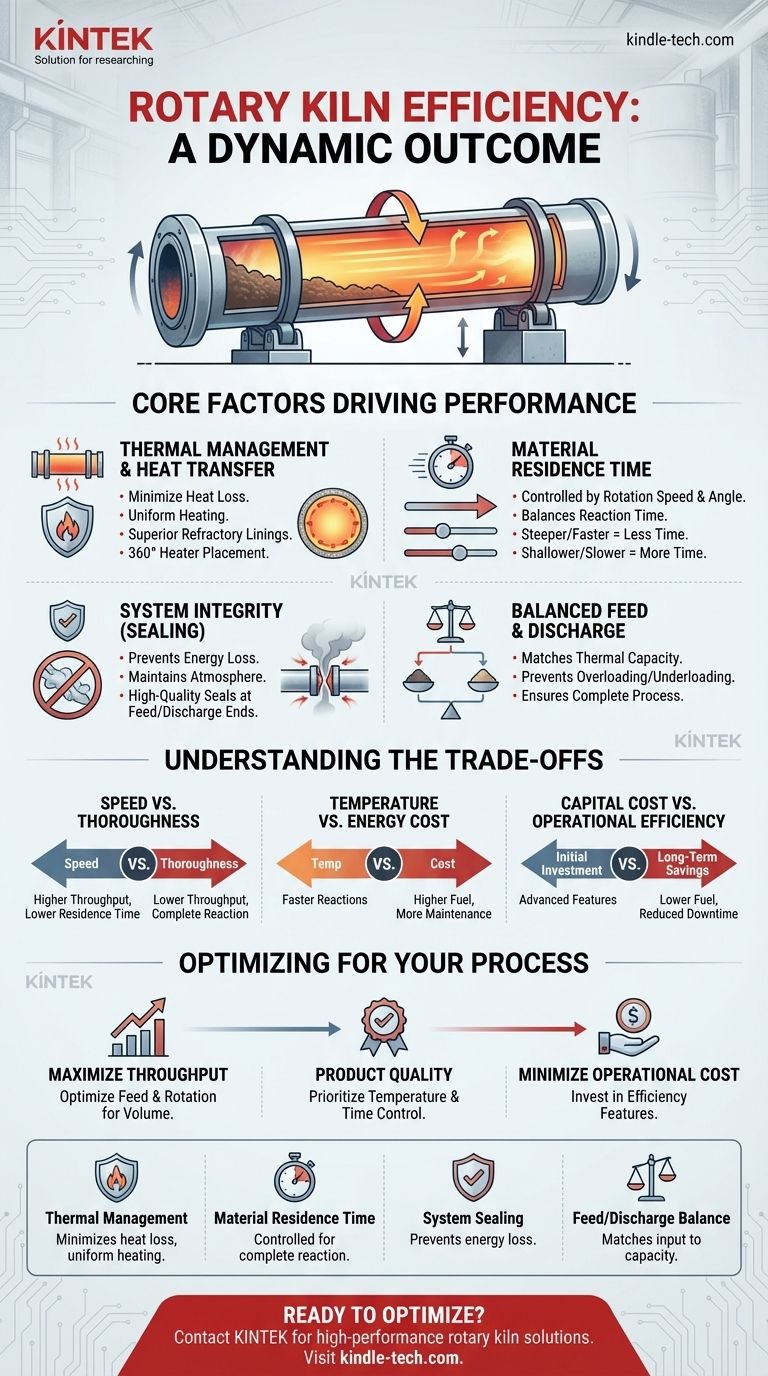

Los Factores Centrales que Impulsan la Eficiencia

La verdadera eficiencia es el resultado de varias variables interconectadas que trabajan en armonía. Optimizar un factor a menudo impacta a los demás, lo que requiere un enfoque holístico del diseño y la operación.

Gestión Térmica y Transferencia de Calor

Los hornos más eficientes cuentan con revestimientos refractarios superiores para minimizar la pérdida de calor a través de la carcasa. Los diseños modernos a menudo utilizan una colocación de calentadores de 360° para garantizar una transmisión de calor uniforme directamente a la cama de material, evitando puntos calientes y desperdicio de energía.

Tiempo de Residencia del Material

La cantidad de tiempo que el material pasa dentro del horno es crítica. Esto se controla mediante dos parámetros principales: el ángulo de inclinación del horno y su velocidad de rotación. Un ángulo más pronunciado o una rotación más rápida reducen el tiempo de residencia, mientras que un ángulo más superficial o una rotación más lenta lo aumentan. La eficiencia se logra cuando el tiempo de residencia es justo el tiempo suficiente para que se complete la reacción deseada, pero no más.

Sellado e Integridad del Sistema

Cualquier fuga incontrolada de aire hacia el horno o fuga de gas caliente representa una pérdida significativa de energía. Los sellos de alta calidad en los extremos de alimentación y descarga son cruciales para mantener la estanqueidad, asegurar una atmósfera interna estable y evitar que el calor escape del sistema.

Equilibrio de Alimentación y Descarga

La tasa a la que se alimenta el material crudo al horno debe coincidir con su capacidad térmica. Sobrecargar el horno evita que el material alcance la temperatura objetivo, lo que conduce a un proceso incompleto e ineficiencia. Si se carga por debajo de su capacidad, el calor se desperdicia en una cámara vacía o parcialmente llena.

Comprender las Compensaciones

Diseñar y operar un horno rotatorio implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar decisiones informadas.

Velocidad vs. Exhaustividad

Aumentar la velocidad de rotación puede aumentar el rendimiento, pero reduce el tiempo de residencia del material. Si el material sale antes de que se complete el proceso térmico, toda la operación es ineficiente, produciendo producto fuera de especificación y desperdiciando combustible.

Temperatura vs. Costo de Energía

Las temperaturas operativas más altas pueden acelerar las reacciones químicas, pero tienen un costo significativo. El consumo de combustible aumenta drásticamente con la temperatura, al igual que el estrés térmico en el revestimiento refractario y la carcasa de acero, lo que puede provocar un mantenimiento más frecuente y costoso.

Costo de Capital vs. Eficiencia Operativa

Invertir en características avanzadas como materiales refractarios superiores, sellos de alto rendimiento y sistemas de control de procesos sofisticados aumenta el gasto de capital inicial. Sin embargo, estas características reducen directamente los costos operativos a largo plazo al minimizar el consumo de combustible y el tiempo de inactividad por mantenimiento.

Optimización de la Eficiencia para su Proceso

El enfoque "correcto" depende totalmente de su objetivo principal. La definición de una operación eficiente cambia según si prioriza el rendimiento, la calidad o el costo.

- Si su enfoque principal es maximizar el rendimiento: Su objetivo es optimizar la velocidad de alimentación y rotación para procesar la mayor cantidad de material posible sin dejar de cumplir con las especificaciones mínimas de calidad.

- Si su enfoque principal es la calidad y consistencia del producto: Debe priorizar el control preciso sobre el perfil de temperatura del horno y el tiempo de residencia del material, incluso si esto resulta en un rendimiento general menor.

- Si su enfoque principal es minimizar el costo operativo: Su inversión debe estar en revestimientos refractarios de alta calidad, sellos efectivos y sistemas avanzados de recuperación de calor para minimizar el desperdicio de combustible a largo plazo.

En última instancia, la eficiencia del horno rotatorio no es una característica que se compra, sino un resultado que se logra a través de un diseño experto y una operación disciplinada.

Tabla Resumen:

| Factor Clave | Impacto en la Eficiencia |

|---|---|

| Gestión Térmica | Minimiza la pérdida de calor, asegura un calentamiento uniforme |

| Tiempo de Residencia del Material | Controlado por la velocidad de rotación y el ángulo para una reacción completa |

| Sellado del Sistema | Previene la pérdida de energía por fugas de aire/gas |

| Equilibrio de Alimentación/Descarga | Adapta la entrada de material a la capacidad térmica del horno |

¿Listo para optimizar la eficiencia de su procesamiento térmico?

En KINTEK, nos especializamos en el diseño y suministro de hornos rotatorios y equipos de laboratorio de alto rendimiento adaptados a sus necesidades específicas. Ya sea que su prioridad sea maximizar el rendimiento, asegurar la calidad del producto o reducir los costos operativos, nuestra experiencia puede ayudarle a lograrlo.

Ofrecemos soluciones robustas con revestimientos refractarios superiores, sellos efectivos y sistemas de control precisos para mejorar el rendimiento y la longevidad de su horno.

Contáctenos hoy para discutir cómo podemos apoyar los desafíos de procesamiento térmico de su laboratorio y ayudarle a alcanzar la máxima eficiencia. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son los peligros de la pirólisis de plásticos? Comprender los riesgos ambientales y de seguridad

- ¿Cuál es la diferencia entre un horno de fibra y un horno de ladrillo? Elija el horno adecuado para su estudio

- ¿Cuáles son los fundamentos de un horno rotatorio? Una guía para el procesamiento de materiales a escala industrial

- ¿Cuáles son las ventajas de la pirólisis de plástico? Convierte los residuos en combustible y nuevos plásticos

- ¿Qué tamaño tiene un horno rotatorio? Una solución personalizada para las necesidades de su proceso

- ¿Cuál es la composición química del gas de pirólisis? Una guía sobre sus componentes combustibles variables

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Cuál es la temperatura de regeneración? Optimice la eficiencia del sistema de desecante