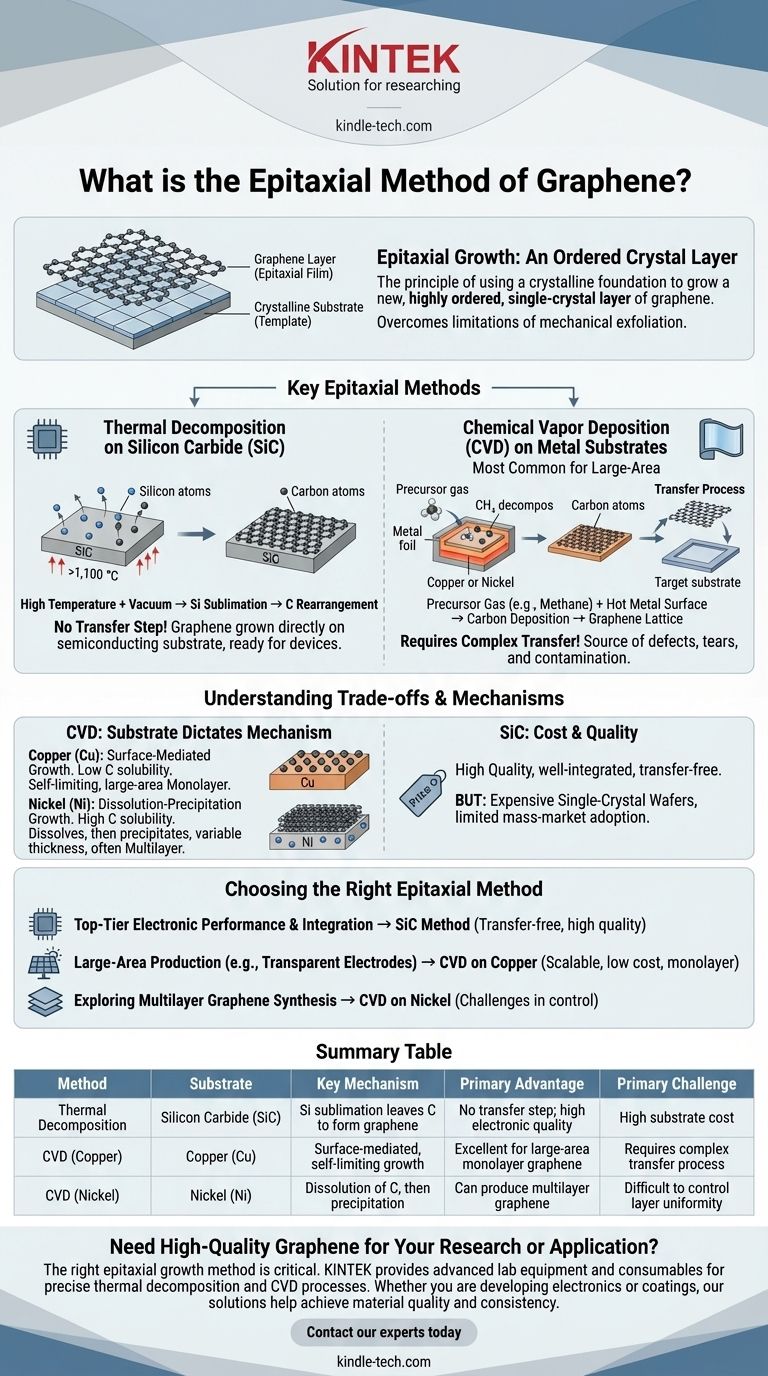

El crecimiento epitaxial de grafeno se refiere a una categoría de métodos en los que una capa delgada, altamente ordenada y monocristalina de grafeno se cultiva sobre la superficie de un sustrato cristalino. Las dos técnicas principales son la descomposición térmica del carburo de silicio (SiC) y la deposición química de vapor (CVD) sobre sustratos metálicos catalíticos. En ambos casos, la estructura cristalina subyacente del sustrato actúa como plantilla, guiando a los átomos de carbono para formar una red de grafeno de alta calidad.

La epitaxia no es un método único, sino un principio: utilizar una base cristalina para hacer crecer una nueva capa cristalina ordenada encima. Para el grafeno, este enfoque se utiliza para crear películas de gran área y alta calidad, una ventaja significativa sobre las pequeñas escamas orientadas aleatoriamente producidas por métodos como la exfoliación mecánica.

El Principio de la Epitaxia: Crecimiento de un Cristal Ordenado

Qué Significa "Epitaxia"

El término epitaxia proviene de las raíces griegas epi ("sobre") y taxis ("de manera ordenada"). Describe la deposición de una sobrecapa cristalina sobre un sustrato cristalino.

Piense en el sustrato como una base de baldosas perfectamente colocada. El crecimiento epitaxial es como colocar cuidadosamente nuevas baldosas (los átomos de grafeno) para que se alineen perfectamente con el patrón de la base de abajo, creando un nuevo piso grande y sin costuras.

¿Por Qué Usar Epitaxia para el Grafeno?

Si bien la exfoliación mecánica (el "método de la cinta adhesiva") puede producir escamas de grafeno prístinas, el proceso produce muestras pequeñas y colocadas al azar. Esto es excelente para la investigación de laboratorio, pero poco práctico para la electrónica o los recubrimientos a escala industrial.

Los métodos epitaxiales están diseñados para superar esta limitación. Su objetivo es producir películas continuas de grafeno a escala de oblea con una calidad constante, lo que las hace adecuadas para su integración en procesos de fabricación.

Métodos Epitaxiales Clave para el Grafeno

Descomposición Térmica sobre Carburo de Silicio (SiC)

Este método implica calentar una oblea monocristalina de SiC a temperaturas muy altas (superiores a 1.100 °C) en alto vacío.

A estas temperaturas, los átomos de silicio se subliman (pasan de sólido a gas) de la superficie más rápido que los átomos de carbono. Los átomos de carbono restantes en la superficie se reorganizan espontáneamente para formar una o más capas de grafeno.

Una ventaja clave aquí es que el grafeno se cultiva directamente sobre un sustrato semiconductor o aislante, lo que lo hace inmediatamente listo para fabricar dispositivos electrónicos sin un paso de transferencia.

Deposición Química de Vapor (CVD) sobre Sustratos Metálicos

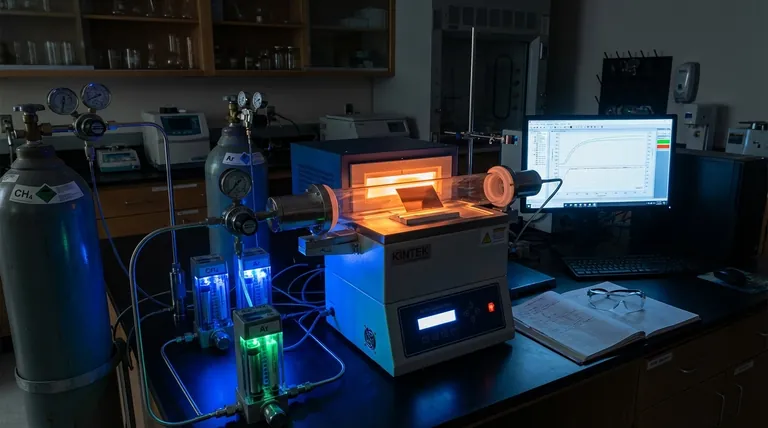

La CVD es el método más común para la síntesis de grafeno de gran área. Una lámina de metal pulida, típicamente cobre (Cu) o níquel (Ni), se coloca en un horno.

Se introduce un gas precursor que contiene carbono, como el metano (CH₄), en la cámara. A altas temperaturas (alrededor de 1.000 °C), el gas precursor se descompone y los átomos de carbono se depositan sobre la superficie metálica caliente, donde se ensamblan en una red de grafeno.

Después del crecimiento, la película de grafeno debe transferirse de la lámina de metal a un sustrato objetivo (como vidrio o silicio) para la mayoría de las aplicaciones.

Comprendiendo las Ventajas y Desventajas y los Mecanismos

El Sustrato Dicta el Mecanismo

La elección del sustrato metálico en la CVD cambia fundamentalmente el proceso de crecimiento.

Crecimiento Mediado por Superficie (Cobre): El cobre tiene una solubilidad de carbono muy baja. El crecimiento del grafeno ocurre exclusivamente en la superficie, y el proceso es en gran medida autolimitante una vez que una monocapa completa cubre el cobre. Esto lo convierte en el método preferido para producir monocapas de grafeno de alta calidad y gran área.

Crecimiento por Disolución-Precipitación (Níquel): El níquel tiene una solubilidad mucho mayor para el carbono. A temperaturas de crecimiento, los átomos de carbono se disuelven en el volumen del níquel. A medida que el metal se enfría, la solubilidad del carbono disminuye, lo que hace que precipite de nuevo a la superficie, formando grafeno. Este proceso puede ser difícil de controlar y a menudo resulta en grafeno multicapa con espesor variable.

El Desafío de la Transferencia con CVD

El mayor inconveniente del método CVD es la necesidad de un proceso de transferencia. La capa de grafeno debe recubrirse con un soporte de polímero, el metal se graba y la película de polímero/grafeno restante se transfiere a un nuevo sustrato.

Este complejo proceso es una fuente importante de defectos, desgarros, arrugas y contaminación, lo que puede degradar las excepcionales propiedades electrónicas del grafeno prístino.

El Costo y la Calidad del SiC

El crecimiento epitaxial sobre SiC evita el paso de transferencia dañino, lo que resulta en grafeno de muy alta calidad que está bien integrado con su sustrato.

Sin embargo, las obleas monocristalinas de SiC son significativamente más caras que las láminas de metal utilizadas en la CVD, lo que ha limitado su adopción para aplicaciones de mercado masivo. La interacción entre el grafeno y el sustrato de SiC también puede alterar sutilmente las propiedades electrónicas del grafeno.

Elegir el Método Epitaxial Correcto

Para seleccionar la técnica adecuada, primero debe definir su objetivo principal. El "mejor" método depende completamente de su aplicación y limitaciones específicas.

- Si su enfoque principal es el rendimiento electrónico de primer nivel y la integración de dispositivos: El método SiC a menudo se prefiere por su proceso sin transferencia y la alta calidad del sistema de grafeno sobre sustrato resultante.

- Si su enfoque principal es la producción de gran área para aplicaciones como electrodos transparentes o compuestos: La CVD sobre cobre es la elección industrial dominante debido a su escalabilidad, menor costo y capacidad para producir películas monocapa continuas.

- Si su enfoque principal es explorar la síntesis de grafeno multicapa: La CVD sobre níquel u otros metales de alta solubilidad proporciona una vía, pero prepárese para desafíos significativos en el control de la uniformidad y el espesor de la capa.

Comprender estos principios fundamentales le permite seleccionar la técnica epitaxial que mejor se alinee con la calidad de su material y los requisitos de su aplicación específicos.

Tabla Resumen:

| Método | Sustrato | Mecanismo Clave | Ventaja Principal | Desafío Principal |

|---|---|---|---|---|

| Descomposición Térmica | Carburo de Silicio (SiC) | La sublimación del silicio deja carbono para formar grafeno | Sin paso de transferencia; alta calidad electrónica | Alto costo del sustrato |

| CVD (Cobre) | Cobre (Cu) | Crecimiento mediado por superficie, autolimitante | Excelente para grafeno monocapa de gran área | Requiere un complejo proceso de transferencia |

| CVD (Níquel) | Níquel (Ni) | Disolución de carbono, luego precipitación | Puede producir grafeno multicapa | Difícil de controlar la uniformidad de la capa |

¿Necesita Grafeno de Alta Calidad para su Investigación o Aplicación?

El método de crecimiento epitaxial adecuado es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de descomposición térmica y CVD. Ya sea que esté desarrollando electrónica de próxima generación o recubrimientos de gran área, nuestras soluciones lo ayudan a lograr la calidad y consistencia del material que necesita.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus desafíos de síntesis e integración de grafeno.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuáles son algunas aplicaciones específicas del CVD de plasma de alta densidad (HDP-CVD)? Relleno maestro de huecos para semiconductores

- ¿Cuál es la doble función del calentador de sustrato en la síntesis de hBN mediante CVD MW-SWP? Optimice su crecimiento de película delgada

- ¿Cómo mejora un sistema CVD el rendimiento del catalizador? Lograr precisión atómica y resistencia mejorada contra la coquización

- ¿Qué es la deposición química de vapor de nanotubos de carbono? El método escalable para la producción industrial

- ¿Cuál es el método químico de síntesis de grafeno? Ampliando la producción de alta calidad

- ¿Cuáles son las ventajas de utilizar un reactor de deposición química de vapor (CVD) de pared caliente para depositar recubrimientos de carburo de tantalio en comparación con otros diseños de reactores?

- ¿Cuál es el proceso de deposición química de vapor (CVD)? Una guía paso a paso para el crecimiento de películas de alta pureza

- ¿Cuáles son las aplicaciones de los recubrimientos? Transforme superficies para el rendimiento y la protección