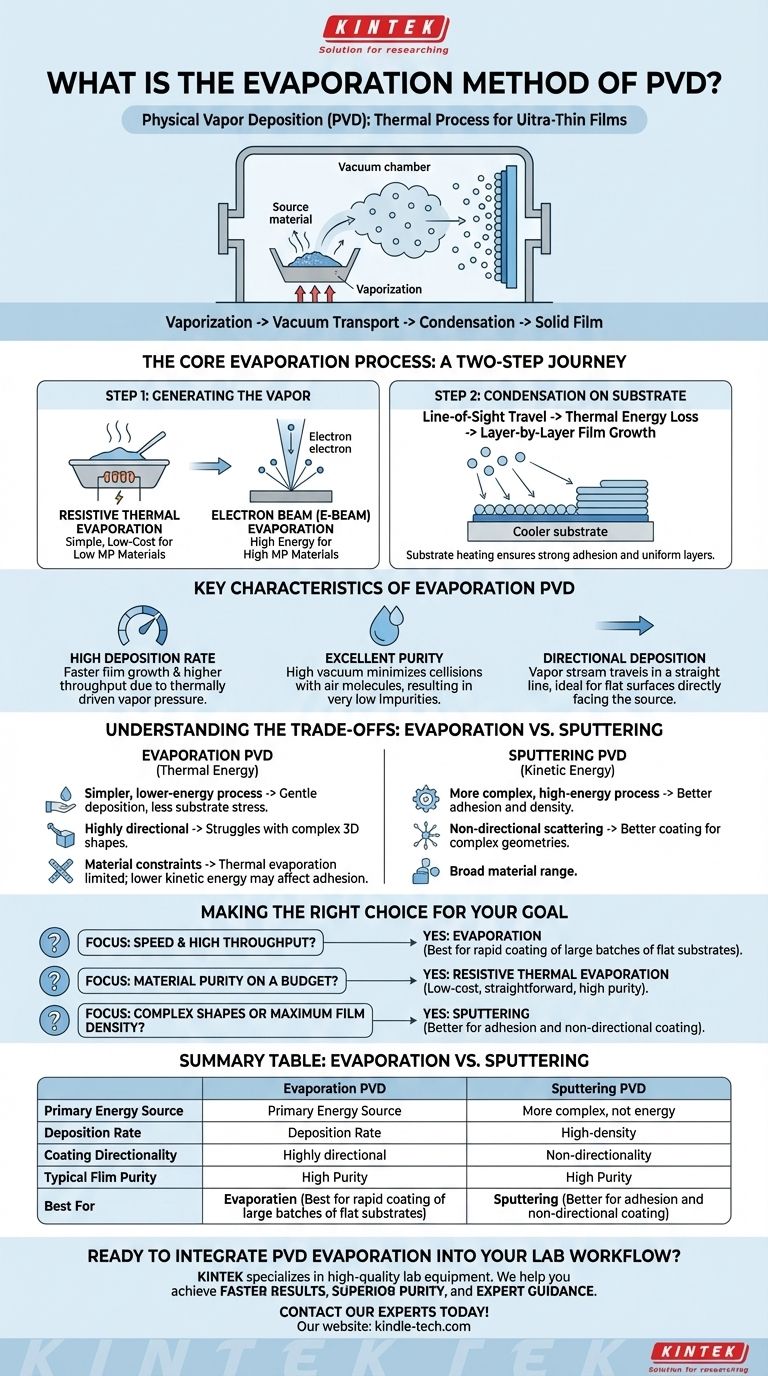

En la deposición física de vapor (PVD), el método de evaporación es un proceso en el que un material fuente se calienta dentro de una cámara de alto vacío hasta que se vaporiza. Estos átomos o moléculas gaseosos viajan a través del vacío y se condensan sobre un objeto más frío, conocido como sustrato, formando una película sólida ultradelgada.

El principio fundamental de la PVD por evaporación es su simplicidad y velocidad. Al esencialmente hervir un material y permitir que se condense en otro lugar, proporciona un método rápido y altamente puro para crear películas delgadas, distinguiéndolo de otras técnicas de PVD que dependen de la energía cinética en lugar de la energía térmica.

El proceso de evaporación central: un viaje de dos pasos

Todo el proceso es elegante en su franqueza, y consta de dos etapas fundamentales que ocurren dentro de un entorno de alto vacío.

Paso 1: Generación del vapor

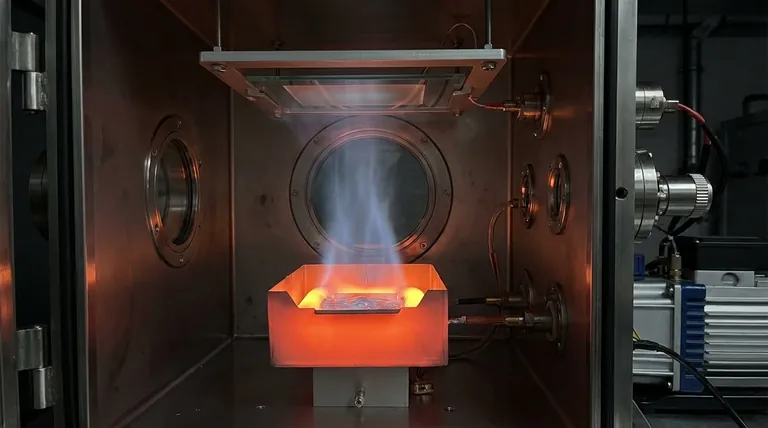

El proceso comienza calentando un material fuente, a menudo un metal, hasta que alcanza una temperatura en la que comienza a evaporarse, convirtiéndose directamente en un gas. Esto se logra típicamente a través de uno de dos métodos comunes:

- Evaporación térmica resistiva: El material fuente se coloca en una "barca" o en un filamento hecho de un material de alto punto de fusión. Una fuerte corriente eléctrica pasa a través de esta barca, calentándola resistivamente y, a su vez, evaporando el material fuente. Este método es simple, asequible e ideal para materiales con puntos de fusión relativamente bajos.

- Evaporación por haz de electrones (E-Beam): Un haz de electrones de alta energía se enfoca en el material fuente. La energía cinética de los electrones se convierte en energía térmica al impactar, calentando un área muy localizada del material hasta su punto de evaporación. Esto permite la deposición de materiales con puntos de fusión muy altos.

Paso 2: Condensación en el sustrato

Una vez en estado gaseoso, los átomos evaporados viajan en una trayectoria recta, de "línea de visión", a través del vacío. Cuando encuentran el sustrato más frío (el objeto que se está recubriendo), pierden su energía térmica y se condensan de nuevo a un estado sólido, construyéndose capa por capa para formar una película uniforme.

El calentamiento adecuado del propio sustrato es a menudo crítico para asegurar que la película depositada se adhiera fuertemente y forme una capa uniforme y bien estructurada.

Características clave de la PVD por evaporación

Comprender los rasgos inherentes del proceso de evaporación es clave para saber cuándo usarlo. Sus ventajas sobre otros métodos, como la pulverización catódica, son significativas en contextos específicos.

Alta tasa de deposición

Una ventaja principal de la evaporación es su velocidad. Debido a que se basa en la presión de vapor impulsada térmicamente, puede producir un alto flujo de material, lo que lleva a un crecimiento de película mucho más rápido y un mayor rendimiento en comparación con la pulverización catódica.

Excelente pureza

El entorno de alto vacío es crucial, ya que minimiza la posibilidad de que las moléculas de gas del aire colisionen con la corriente de vapor y queden atrapadas en la película en crecimiento. Esto da como resultado recubrimientos con niveles de impurezas muy bajos y menos gases adsorbidos.

Deposición direccional

La corriente de vapor viaja en línea recta desde la fuente hasta el sustrato. Esta direccionalidad es excelente para lograr recubrimientos uniformes en superficies planas que miran directamente a la fuente.

Comprendiendo las compensaciones: Evaporación vs. Pulverización catódica

Ningún método es universalmente superior. La elección de usar la evaporación es una decisión basada en objetivos y prioridades específicos, lo que a menudo significa compararla con la pulverización catódica, la otra técnica principal de PVD.

La ventaja de la simplicidad y la energía

La evaporación es fundamentalmente un proceso de menor energía que la pulverización catódica. Los átomos salen suavemente de la fuente y se condensan en el sustrato. Esta suavidad puede ser una ventaja, ya que induce menos estrés y calor en el sustrato.

La limitación de la línea de visión

La naturaleza altamente direccional de la evaporación es también su principal inconveniente. Le cuesta recubrir uniformemente formas complejas tridimensionales o los lados de las características, ya que cualquier área que no esté en la línea de visión directa de la fuente recibirá poco o ningún recubrimiento. La pulverización catódica, donde los átomos se dispersan de forma más aleatoria, es mucho mejor para recubrir geometrías complejas.

Restricciones en materiales y adhesión

Si bien la evaporación por haz de electrones puede manejar materiales de alta temperatura, la evaporación térmica más simple se limita a materiales que pueden vaporizarse fácilmente. Además, debido a que los átomos que se depositan tienen una energía cinética más baja, la adhesión y la densidad de la película resultante a veces pueden ser menores que las que se pueden lograr con los procesos de pulverización catódica de alta energía.

Tomando la decisión correcta para su objetivo

La selección del método PVD correcto requiere una comprensión clara del resultado más crítico de su proyecto.

- Si su enfoque principal es la velocidad y el alto rendimiento: Las altas tasas de deposición de la evaporación la convierten en la opción superior para recubrir rápidamente grandes lotes de sustratos relativamente planos.

- Si su enfoque principal es la pureza del material con un presupuesto: La evaporación térmica resistiva ofrece un proceso de bajo costo y sencillo que da como resultado películas excepcionalmente puras.

- Si su enfoque principal es recubrir formas complejas o maximizar la densidad de la película: La pulverización catódica es a menudo una mejor alternativa debido a su naturaleza no direccional y la mayor energía de sus partículas depositantes, lo que mejora la adhesión y la integridad de la película.

En última instancia, comprender la diferencia fundamental entre hervir un material (evaporación) y bombardearlo cinéticamente (pulverización catódica) es clave para seleccionar la tecnología PVD adecuada para su objetivo específico.

Tabla resumen:

| Característica | PVD por evaporación | PVD por pulverización catódica |

|---|---|---|

| Fuente de energía principal | Térmica (calor) | Cinética (bombardeo) |

| Tasa de deposición | Alta | Menor |

| Direccionalidad del recubrimiento | Línea de visión | No direccional |

| Pureza típica de la película | Alta | Buena |

| Mejor para | Superficies planas, alto rendimiento | Formas 3D complejas, adhesión superior |

¿Listo para integrar la evaporación PVD en el flujo de trabajo de su laboratorio?

Elegir la técnica correcta de deposición de películas delgadas es fundamental para los resultados de su investigación y producción. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas PVD adaptados a sus necesidades específicas.

Le ayudamos a lograr:

- Resultados más rápidos: Aproveche las altas tasas de deposición para acelerar sus ciclos de I+D y producción.

- Pureza superior: Asegure la integridad de sus recubrimientos con nuestros fiables sistemas de evaporación.

- Orientación experta: Nuestro equipo le ayudará a seleccionar el equipo perfecto, ya sea que su prioridad sea la velocidad para sustratos planos o la versatilidad para geometrías complejas.

KINTEK es su socio de confianza para todos los equipos y consumibles de laboratorio. Hablemos de cómo un sistema de evaporación PVD puede mejorar sus capacidades.

¡Contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio