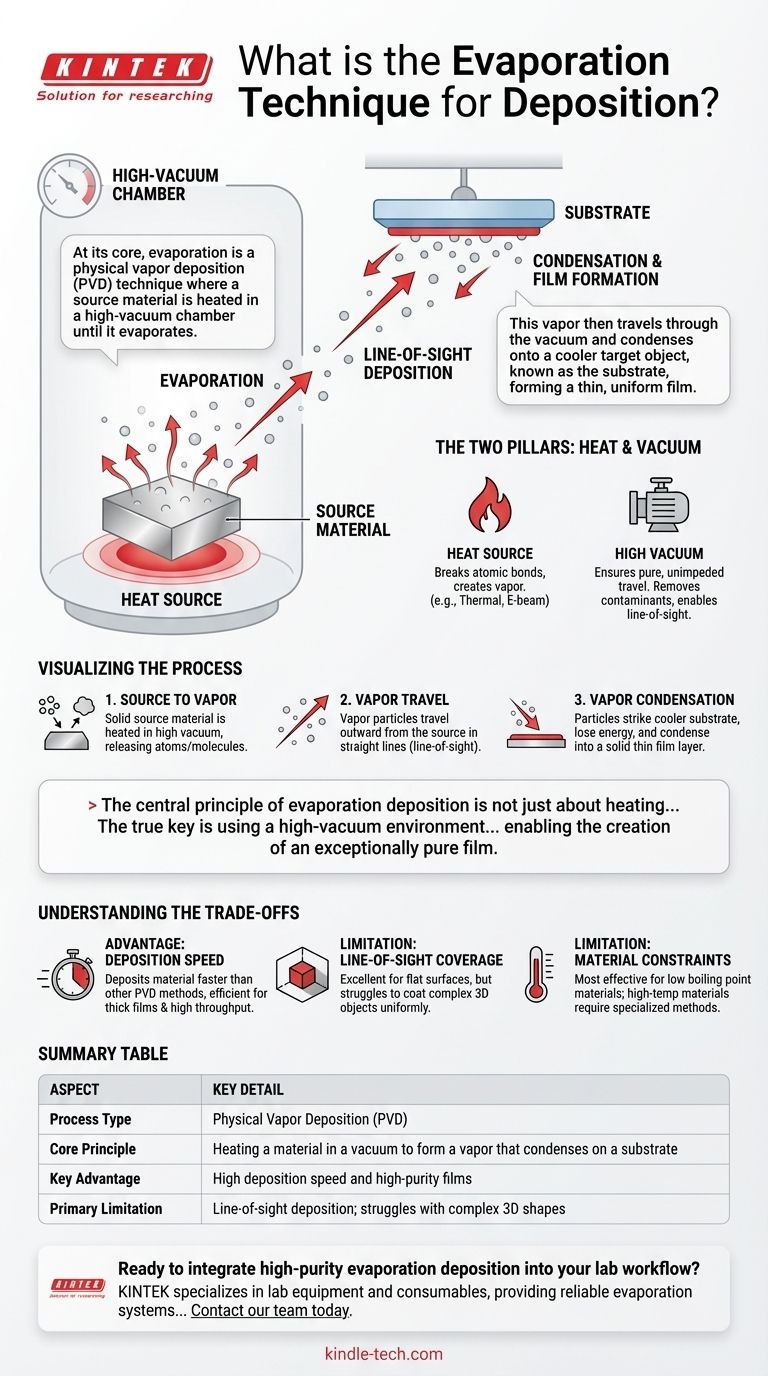

En esencia, la evaporación es una técnica de deposición física de vapor (PVD) en la que un material fuente se calienta en una cámara de alto vacío hasta que se evapora. Este vapor viaja a través del vacío y se condensa sobre un objeto objetivo más frío, conocido como sustrato, formando una película delgada y uniforme. Es uno de los métodos más fundamentales para crear recubrimientos de alta pureza.

El principio central de la deposición por evaporación no se trata solo de calentar un material hasta que se convierte en gas. La verdadera clave es utilizar un entorno de alto vacío para asegurar que esas partículas de gas viajen sin impedimentos y sin contaminar desde la fuente hasta el sustrato, lo que permite la creación de una película excepcionalmente pura.

Los dos pilares de la evaporación: calor y vacío

Todo el proceso se rige por dos factores ambientales críticos: la fuente de energía que provoca la evaporación y el vacío que permite una deposición pura.

El papel de la fuente de calor

La función principal de la fuente de calor es suministrar suficiente energía térmica al material fuente para romper sus enlaces atómicos y hacer que pase a un estado gaseoso. El método de calentamiento define el tipo específico de técnica de evaporación.

Los métodos comunes incluyen la evaporación térmica al vacío, que utiliza resistencia eléctrica para calentar el material, y la evaporación por haz de electrones, que utiliza un haz enfocado de electrones de alta energía.

La función crítica del vacío

El vacío no es meramente un espacio vacío; es un componente activo del proceso. Un entorno de alto vacío es esencial por dos razones.

Primero, elimina las moléculas de gases atmosféricos y otros gases no deseados. Esto evita que el vapor del material fuente reaccione con contaminantes como el oxígeno o el nitrógeno, lo que comprometería la pureza de la película final.

En segundo lugar, la casi ausencia de otras partículas permite que el material evaporado viaje en una trayectoria recta e ininterrumpida hacia el sustrato. Esto se conoce como deposición en línea de visión.

Visualizando el proceso de deposición

Para comprender el proceso de forma intuitiva, puede compararlo con la condensación que se forma en la tapa de una olla de agua hirviendo.

El viaje de la fuente al sustrato

Un material fuente sólido, a menudo en forma de gránulos o un pequeño lingote, se coloca dentro de la cámara de vacío. Una vez que la cámara se bombea a alto vacío, se activa la fuente de calor.

A medida que el material se calienta, comienza a evaporarse, liberando átomos o moléculas en la cámara. Estas partículas de vapor viajan hacia afuera desde la fuente en línea recta.

Cuando estas partículas chocan con el sustrato más frío, pierden su energía y se condensan de nuevo en un estado sólido, construyendo gradualmente una capa de película delgada capa por capa.

Comprendiendo las compensaciones

Como cualquier proceso técnico, la evaporación tiene ventajas y desventajas distintas que la hacen adecuada para algunas aplicaciones pero no para otras.

Ventaja: velocidad de deposición

Generalmente, la evaporación térmica puede depositar material a una velocidad mucho mayor que otros métodos de PVD como la pulverización catódica. Esto la hace altamente eficiente para crear películas más gruesas o para procesos de fabricación de alto rendimiento, como la producción de películas plásticas metalizadas para embalaje.

Limitación: cobertura en línea de visión

La trayectoria recta de las partículas de vapor significa que la evaporación es excelente para recubrir superficies planas y simples. Sin embargo, tiene dificultades para recubrir uniformemente objetos tridimensionales complejos con bordes afilados o trincheras profundas, ya que algunas superficies estarán en la "sombra" de la fuente.

Limitación: restricciones de materiales

La evaporación es más efectiva para materiales con un punto de ebullición relativamente bajo. Los materiales que requieren temperaturas extremadamente altas para evaporarse pueden ser difíciles o imposibles de procesar con técnicas estándar de evaporación térmica, a menudo requiriendo métodos más especializados como la evaporación por haz de electrones.

Tomar la decisión correcta para su aplicación

Seleccionar la técnica de deposición adecuada requiere alinear las características del método con el objetivo principal de su proyecto.

- Si su enfoque principal es el recubrimiento de alta velocidad de superficies simples: La evaporación térmica suele ser la opción más rentable y eficiente.

- Si su enfoque principal es lograr la mayor pureza de película posible para productos electrónicos sensibles: Una variante altamente controlada como la epitaxia de haces moleculares (MBE) es el estándar de la industria.

- Si su enfoque principal es recubrir uniformemente geometrías 3D complejas: Es posible que deba considerar un proceso PVD alternativo como la pulverización catódica, que es menos direccional.

Comprender estos principios fundamentales le permite seleccionar la herramienta precisa necesaria para lograr el resultado deseado.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Principio fundamental | Calentar un material en vacío para formar un vapor que se condensa en un sustrato |

| Ventaja clave | Alta velocidad de deposición y películas de alta pureza |

| Limitación principal | Deposición en línea de visión; dificultad con formas 3D complejas |

¿Listo para integrar la deposición por evaporación de alta pureza en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas de evaporación confiables para aplicaciones en electrónica, óptica y ciencia de materiales. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para lograr recubrimientos de película delgada superiores con alta eficiencia y pureza. Contacte a nuestro equipo hoy para discutir sus necesidades específicas de deposición y mejorar sus capacidades de investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura