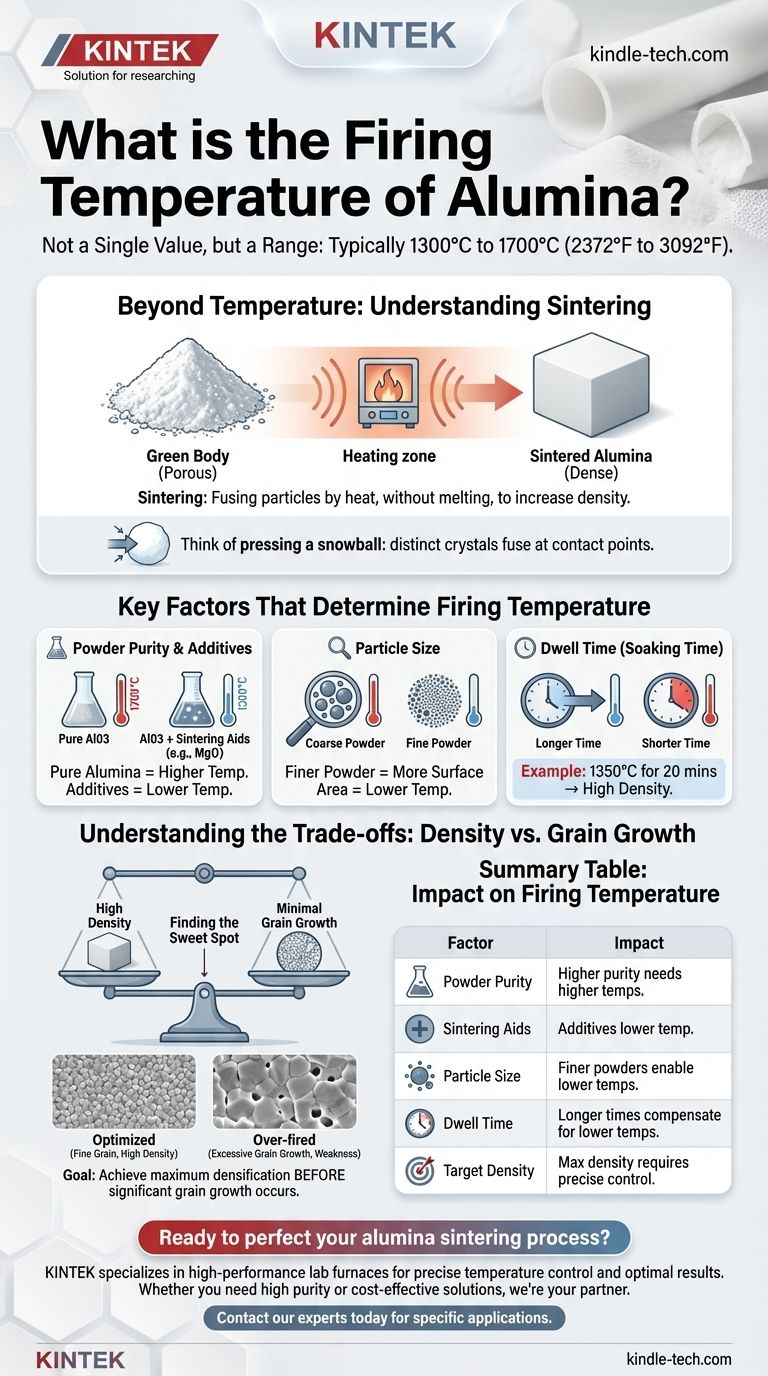

La temperatura de cocción de la alúmina no es un valor único, sino más bien un rango típicamente entre 1300°C y 1700°C (2372°F y 3092°F). La temperatura precisa depende completamente del resultado deseado, la pureza de la alúmina y el tiempo de procesamiento. Por ejemplo, el polvo de alúmina de alta pureza puede cocerse hasta el 99% de su densidad teórica a una temperatura relativamente baja de 1350°C, pero solo cuando se mantiene durante una duración específica.

El desafío central no es encontrar una temperatura correcta, sino comprender cómo interactúan la temperatura, el tiempo y la pureza del material. Dominar estas variables es la clave para controlar las propiedades finales de su componente de alúmina.

Más allá de la temperatura: comprensión del proceso de sinterización

Para utilizar la alúmina de manera efectiva, debe ir más allá de un simple valor de temperatura y comprender el proceso de fabricación subyacente: la sinterización.

¿Qué es la sinterización?

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor, pero sin fundirlo hasta el punto de licuefacción.

Imagine presionar una bola de nieve. Los cristales de nieve individuales son distintos. La sinterización es el proceso térmico que fusiona esos cristales individuales en sus puntos de contacto, convirtiendo la colección suelta de partículas en un objeto sólido y único.

El objetivo: densificación

El objetivo principal de la cocción de la alúmina es típicamente la densificación. El cuerpo "verde" inicial, formado a partir de polvo, está lleno de pequeños poros o huecos entre las partículas.

La aplicación de calor da movilidad a los átomos, permitiéndoles difundirse a través de los límites de las partículas. Este proceso cierra los poros, encoge el componente y aumenta drásticamente su densidad. Una mayor densidad casi siempre se correlaciona con una mayor resistencia, dureza e impermeabilidad.

Factores clave que determinan la temperatura de cocción

El valor de 1350°C de la referencia es un dato útil, pero solo es válido para un conjunto específico de condiciones. Cambiar cualquiera de las siguientes variables modificará la temperatura requerida.

Pureza del polvo y aditivos

La alúmina pura tiene un punto de fusión muy alto y requiere una energía térmica significativa para sinterizarse eficazmente. Esto a menudo significa que son necesarias temperaturas más altas.

Sin embargo, los fabricantes utilizan con frecuencia ayudas de sinterización, pequeñas cantidades de otros óxidos como la magnesia (MgO) o la itria (Y2O3). Estos aditivos pueden reducir drásticamente la temperatura de sinterización requerida, ahorrando energía y costes.

Tamaño de partícula

El tamaño de partícula inicial del polvo de alúmina es un factor crítico. Los polvos más finos tienen una superficie mucho mayor, lo que proporciona más energía y puntos de contacto para impulsar el proceso de sinterización.

Por lo tanto, los componentes fabricados con polvos de alúmina finos o de tamaño nanométrico pueden sinterizarse a alta densidad a temperaturas significativamente más bajas que los fabricados con polvos más gruesos.

Tiempo de permanencia (tiempo de remojo)

La temperatura y el tiempo están inextricablemente unidos. A menudo se puede lograr un nivel similar de densificación cociendo a:

- Una temperatura más alta durante un tiempo más corto.

- Una temperatura más baja durante un tiempo más largo.

El ejemplo de la referencia de 1350°C durante 20 minutos destaca esta relación. Aumentar ese tiempo de permanencia podría permitir una densidad total a una temperatura aún más baja, mientras que disminuirlo probablemente requeriría una más alta.

Comprensión de las compensaciones: densidad frente a crecimiento de grano

Lograr la pieza de alúmina perfecta es un acto de equilibrio. La compensación más común a la que se enfrentará es maximizar la densidad minimizando el crecimiento de grano no deseado.

La búsqueda de alta densidad

Como se ha comentado, el objetivo principal suele ser eliminar la porosidad y lograr una densidad lo más cercana posible al máximo teórico. Esto es lo que confiere a las cerámicas técnicas sus excepcionales propiedades mecánicas y eléctricas.

El problema del crecimiento de grano

Si bien el calor impulsa la densificación, también impulsa el crecimiento de grano. A altas temperaturas, los granos cristalinos más pequeños son consumidos por los más grandes.

Si los granos se vuelven demasiado grandes, el material puede debilitarse y ser más propenso a la fractura. El sobrecalentamiento, es decir, el uso de una temperatura demasiado alta o un tiempo de permanencia demasiado largo, es una causa común de un rendimiento mecánico deficiente debido al crecimiento excesivo de grano.

Encontrar el punto óptimo

El objetivo final es mantener el material a una temperatura lo suficientemente alta, durante el tiempo justo, para lograr la máxima densificación antes de que se produzca un crecimiento significativo de grano. Los parámetros de 1350°C durante 20 minutos para obtener granos de 1.2 µm son un excelente ejemplo de un proceso optimizado para este mismo resultado.

Elección de su perfil de cocción

No existe un programa de cocción universal. Primero debe definir su objetivo y luego diseñar el proceso para cumplirlo.

- Si su objetivo principal es la máxima densidad y una estructura de grano fino: Utilice polvos de alúmina submicrónicos de alta pureza y un ciclo cuidadosamente controlado, potencialmente a una temperatura más baja (1350-1550°C) con un tiempo de permanencia específico para evitar el crecimiento de grano.

- Si su objetivo principal es crear una estructura porosa (por ejemplo, para un filtro): Utilice temperaturas más bajas o tiempos de permanencia significativamente más cortos para detener intencionadamente el proceso de densificación antes de tiempo, preservando los huecos entre las partículas.

- Si su objetivo principal es una producción rentable y de gran volumen: Utilice una formulación de alúmina que incluya ayudas de sinterización, lo que le permitirá cocer a temperaturas más bajas (1300-1450°C) y reducir el consumo de energía.

Al comprender estas variables, puede pasar de preguntar "¿qué temperatura?" a diseñar el ciclo de cocción preciso que requiere su proyecto.

Tabla resumen:

| Factor | Impacto en la temperatura de cocción |

|---|---|

| Pureza del polvo | Una mayor pureza a menudo requiere temperaturas más altas. |

| Ayudas de sinterización | Aditivos como el MgO pueden reducir significativamente la temperatura. |

| Tamaño de partícula | Los polvos más finos permiten la sinterización a temperaturas más bajas. |

| Tiempo de permanencia | Tiempos más largos pueden compensar temperaturas más bajas. |

| Densidad objetivo | La densidad máxima requiere un control preciso de la temperatura/tiempo. |

¿Listo para perfeccionar su proceso de sinterización de alúmina?

En KINTEK, nos especializamos en proporcionar los hornos de laboratorio de alto rendimiento y el soporte experto que necesita para lograr un control preciso de la temperatura y resultados óptimos. Ya sea que trabaje con alúmina de alta pureza o formulaciones rentables, nuestro equipo está diseñado para la fiabilidad y la repetibilidad.

Contacte hoy mismo con nuestros expertos para analizar su aplicación específica y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué se requiere una capa de nitruro de boro hexagonal (h-BN) para LATP? Proteja sus muestras de la contaminación por carbono

- ¿Cuál es el propósito de la sinterización en la cerámica? Transformar el polvo en piezas duraderas y de alto rendimiento

- ¿Cómo se prepara el carburo de silicio en el laboratorio? Domine los métodos de síntesis a alta temperatura

- ¿Por qué se utilizan las cerámicas para el revestimiento de hornos? Logre la máxima eficiencia y durabilidad

- ¿Cuáles son las características de la sinterización en cerámicas? Desbloquee una resistencia y durabilidad superiores

- ¿Cuál es el propósito de añadir itria a la zirconia? Domina la estabilidad y resistencia de las cerámicas de alto rendimiento

- ¿Por qué los precursores de fibra cerámica deben procesarse a 1350 °C? Dominando la sinterización para cerámicas de alta resistencia

- ¿Qué es el SiC en los refractarios? Desbloquee un rendimiento superior para calor extremo y abrasión