En esencia, un horno de grafito es una herramienta especializada utilizada para el procesamiento de materiales a alta temperatura dentro de un entorno altamente controlado. Se elige principalmente para aplicaciones que exigen calor extremo, a menudo hasta 3000 °C, en vacío o en una atmósfera protectora y no reactiva. Los procesos comunes incluyen la grafitización, la sinterización, la cocción de cerámica, la carbonización, la soldadura fuerte y la desgasificación.

La capacidad definitoria de un horno de grafito es su habilidad para alcanzar temperaturas mucho más allá de los límites de los hornos convencionales basados en metales, mientras protege simultáneamente el material del oxígeno y otros contaminantes atmosféricos. Es la solución para el procesamiento térmico en condiciones extremas y no reactivas.

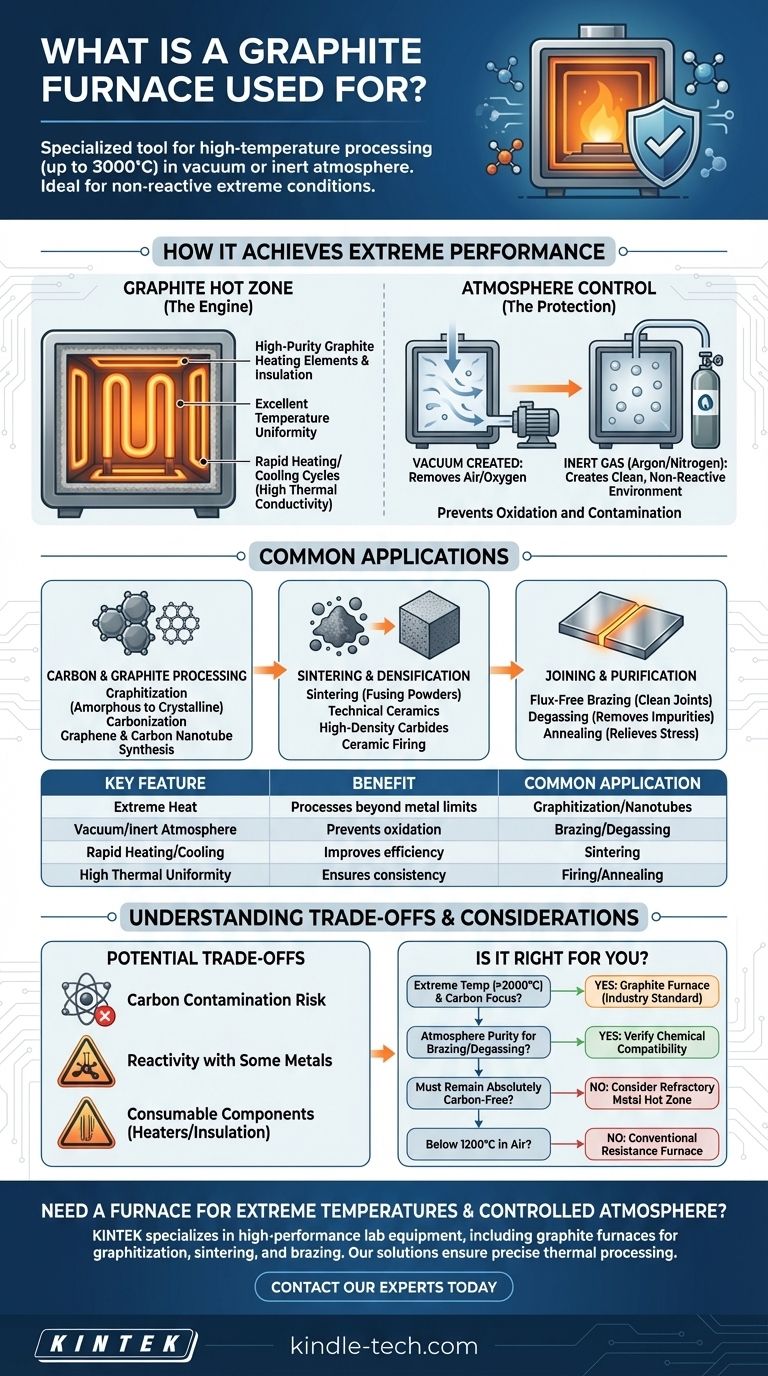

Cómo un horno de grafito logra un rendimiento extremo

Las capacidades únicas de un horno de grafito provienen de su diseño central, que gira en torno al uso de grafito como material principal para la "zona caliente", el área donde ocurre el calentamiento.

La zona caliente de grafito: el motor del calor intenso

Los elementos calefactores, las conexiones de alimentación y los escudos aislantes dentro del horno están construidos con grafito de alta pureza. A diferencia de los elementos calefactores metálicos (como el molibdeno o el tungsteno) que tienen puntos de fusión más bajos o se vuelven quebradizos, el grafito puede soportar temperaturas de hasta 3000 °C en un entorno no oxidante.

Esta construcción totalmente de grafito garantiza una excelente uniformidad de temperatura y permite ciclos rápidos de calentamiento y enfriamiento, ya que el grafito tiene una alta conductividad térmica y una baja masa térmica.

El papel crítico del control de la atmósfera

Calentar materiales a miles de grados al aire libre provocaría una oxidación (combustión) inmediata y catastrófica. Un horno de grafito evita esto evacuando primero el aire de su cámara para crear un vacío.

Una vez que se elimina el aire, la cámara se puede rellenar con un gas inerte protector como argón o nitrógeno. Esto crea un entorno limpio y estable, asegurando que el material se transforme solo por el calor, no por la reacción con su entorno.

Un desglose de las aplicaciones comunes

La combinación de calor extremo y control de la atmósfera hace que el horno de grafito sea indispensable en varias industrias, particularmente en la ciencia de los materiales y la fabricación avanzada.

Procesamiento de carbono y grafito

Este es un caso de uso principal. Procesos como la grafitización (conversión de carbono amorfo en una estructura de grafito cristalina) y la carbonización (creación de carbono mediante el calentamiento de material orgánico) requieren las condiciones exactas que proporciona un horno de grafito.

También es fundamental para la síntesis de materiales de carbono avanzados como el grafeno y los nanotubos de carbono.

Sinterización y densificación

La sinterización es el proceso de utilizar el calor para fusionar polvos en una masa sólida sin derretirlos. Se utiliza un horno de grafito para la sinterización a alta temperatura de cerámicas técnicas, carburos y otros materiales avanzados para lograr alta densidad y resistencia.

La cocción de cerámica a temperaturas muy altas para lograr estructuras cristalinas específicas es otra aplicación clave.

Unión y purificación

La soldadura fuerte (brazing) es un proceso que une metales utilizando un metal de aporte. En vacío o atmósfera inerte, un horno de grafito permite juntas excepcionalmente limpias y fuertes en aleaciones de alto rendimiento sin el uso de fundente, que puede ser una fuente de contaminación.

La desgasificación utiliza calor en vacío para eliminar los gases atrapados (como oxígeno e hidrógeno) de metales y otros materiales, mejorando drásticamente su pureza y propiedades mecánicas. El recocido (annealing) también se realiza para aliviar las tensiones internas y refinar la microestructura de un material.

Comprensión de las compensaciones

Aunque es potente, un horno de grafito no es una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Potencial de contaminación por carbono

Debido a que toda la zona caliente está hecha de carbono, existe el riesgo de que el material que se procesa (la "carga de trabajo") se contamine con carbono, especialmente a temperaturas muy altas. Esta es una consideración crítica para aplicaciones donde incluso trazas de carbono son inaceptables.

Reactividad con ciertos materiales

El grafito no es completamente inerte. A altas temperaturas, puede reaccionar con ciertos metales para formar carburos. Esto puede dañar tanto los componentes del horno como la carga de trabajo si los materiales no son compatibles.

Componentes consumibles

Los elementos calefactores de grafito y los paquetes de aislamiento se consideran consumibles. Con el tiempo y muchos ciclos de alta temperatura, se subliman lentamente (pasan de sólido a gas) y deben reemplazarse. Esto representa un costo operativo continuo.

¿Es un horno de grafito adecuado para su aplicación?

Elegir la tecnología de horno adecuada depende totalmente de sus requisitos de material, temperatura y atmósfera.

- Si su enfoque principal es la temperatura extrema (> 2000 °C) para materiales a base de carbono: Un horno de grafito es el estándar de la industria y, a menudo, la única opción práctica.

- Si su enfoque principal es la pureza de la atmósfera para soldadura fuerte o desgasificación de metales sensibles: Un horno de grafito proporciona un entorno excepcionalmente limpio, pero debe verificar su compatibilidad química con su aleación.

- Si su enfoque principal es procesar materiales que deben permanecer absolutamente libres de carbono: Debe considerar una alternativa, como un horno con una zona caliente de metal refractario (hecha de tungsteno o molibdeno).

- Si su proceso opera por debajo de 1200 °C al aire: Un horno de resistencia convencional es una herramienta más rentable y apropiada.

En última instancia, seleccionar un horno de grafito es una decisión para priorizar la temperatura excepcionalmente alta y el control de la atmósfera por encima de todo lo demás.

Tabla de resumen:

| Característica clave | Beneficio | Aplicación común |

|---|---|---|

| Calor extremo (hasta 3000 °C) | Procesa materiales más allá de los límites de los hornos metálicos | Grafitización, Síntesis de nanotubos de carbono |

| Vacío/Atmósfera inerte | Previene la oxidación y la contaminación | Soldadura fuerte de alta pureza, Desgasificación |

| Calentamiento/Enfriamiento rápido | Mejora la eficiencia del proceso y el rendimiento | Sinterización de cerámicas y carburos |

| Alta uniformidad térmica | Asegura propiedades consistentes del material | Cocción de cerámica, Recocido |

¿Necesita un horno para temperaturas extremas y una atmósfera controlada? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de grafito diseñados para grafitización, sinterización y soldadura fuerte. Nuestras soluciones garantizan un procesamiento térmico preciso para la ciencia de los materiales y la fabricación avanzada. Contacte a nuestros expertos hoy para discutir cómo un horno de grafito puede satisfacer sus requisitos específicos de aplicación a alta temperatura.

Guía Visual

Productos relacionados

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Afecta el calor al grafito? El papel crucial de la atmósfera en el rendimiento a altas temperaturas

- ¿Por qué la conductividad térmica del grafito es tan alta? Desbloquee una transferencia de calor superior con su estructura única

- ¿Cuál es la densidad del grafito? Un indicador clave de rendimiento y calidad

- ¿Cómo se fabrica el grafito sintético? Una inmersión profunda en el proceso de alta temperatura

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio