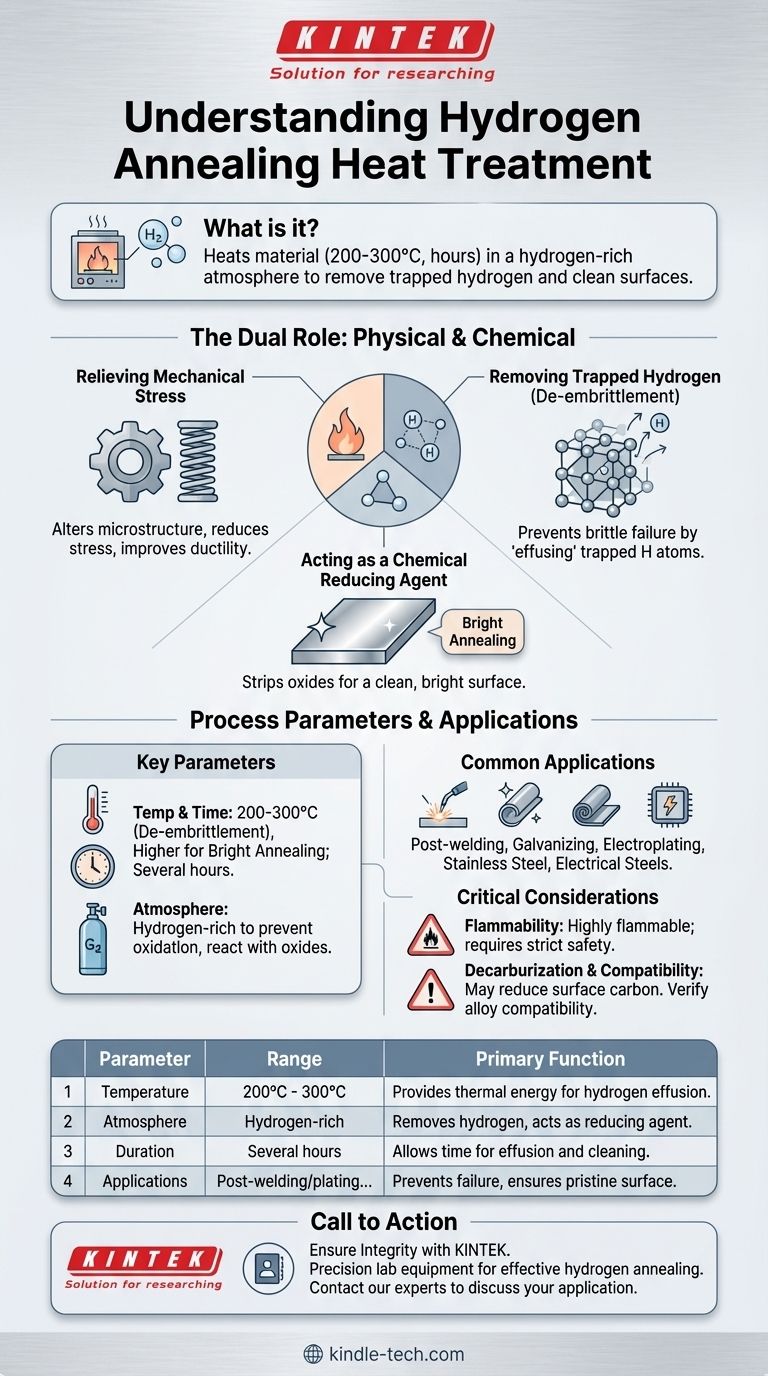

En resumen, el recocido con hidrógeno es un tratamiento térmico en el que un material se calienta entre 200°C y 300°C durante varias horas dentro de un horno lleno de una atmósfera rica en hidrógeno. Este proceso está diseñado principalmente para eliminar los átomos de hidrógeno atrapados que pueden hacer que el metal se vuelva quebradizo, un fenómeno conocido como fragilización por hidrógeno. Se realiza comúnmente después de procesos como la soldadura, el recubrimiento o el galvanizado, que pueden introducir hidrógeno en el material.

El propósito principal del recocido con hidrógeno es doble: elimina físicamente el hidrógeno atrapado para prevenir la falla del material y, al mismo tiempo, limpia químicamente la superficie del metal utilizando hidrógeno como agente reductor para eliminar óxidos.

El doble papel del recocido con hidrógeno

A diferencia del recocido estándar, que se dirige principalmente a la estructura interna de un material, el recocido con hidrógeno añade un componente químico crucial al proceso. Aborda tanto el estrés físico dentro del metal como la composición química de su superficie.

Alivio del estrés mecánico

Como todos los procesos de recocido, este tratamiento calienta un metal para alterar su microestructura. Esto reduce las tensiones internas, disminuye la dureza y mejora significativamente la ductilidad. El material se vuelve menos propenso a agrietarse y más fácil de formar o mecanizar.

Eliminación de hidrógeno atrapado (desfragilización)

La característica definitoria es su capacidad para combatir la fragilización por hidrógeno. Durante la soldadura o la galvanoplastia, pequeños átomos de hidrógeno pueden difundirse en la red cristalina del metal. Estos átomos atrapados crean inmensos puntos de presión interna, haciendo que un material que de otro modo sería resistente se vuelva frágil.

Al calentar la pieza en el horno, los átomos de hidrógeno obtienen suficiente energía térmica para difundirse fuera del material, un proceso llamado efusión. Esto elimina eficazmente la fuente de la fragilización.

Actuando como agente reductor químico

La atmósfera de hidrógeno no es inerte; es altamente reactiva. A altas temperaturas, el hidrógeno reacciona vigorosamente con el oxígeno. Esto significa que elimina los óxidos (como el óxido) de la superficie del metal, dejándola perfectamente limpia y brillante.

Este efecto de "recocido brillante" es fundamental para materiales como el acero inoxidable o los aceros eléctricos, donde una superficie impecable y libre de óxidos es esencial para el rendimiento y la apariencia.

Comprensión de los parámetros del proceso

La eficacia del tratamiento depende del control cuidadoso del entorno y el tiempo.

Parámetros clave: temperatura y tiempo

Para el objetivo específico de eliminar el hidrógeno, un rango de temperatura relativamente bajo de 200°C a 300°C es suficiente. El proceso se mantiene durante varias horas para permitir el tiempo adecuado para que el hidrógeno escape.

Para el recocido brillante destinado a modificar la estructura granular, las temperaturas son significativamente más altas, a menudo superando el punto de recristalización del material sin dejar de estar por debajo de su punto de fusión.

La atmósfera controlada

Todo el proceso debe ocurrir en un horno cerrado donde el aire se reemplaza con una atmósfera rica en hidrógeno. Esto evita que el oxígeno reaccione con el metal caliente, lo que crearía cascarilla y anularía el propósito de lograr una superficie limpia.

Aplicaciones comunes

El método se utiliza predominantemente inmediatamente después de los procesos de fabricación que se sabe que introducen hidrógeno. Las aplicaciones clave incluyen piezas que han sido recientemente soldadas, galvanizadas o electrochapadas. También es esencial para producir metales de alta pureza y lograr las propiedades superficiales específicas requeridas en aceros eléctricos y ciertos aceros inoxidables.

Consideraciones críticas y compensaciones

Aunque potente, el recocido con hidrógeno conlleva riesgos únicos y no es una solución universal.

La inflamabilidad del hidrógeno

El gas hidrógeno es extremadamente inflamable y requiere equipos de horno especializados y protocolos de seguridad rigurosos. La gestión de este riesgo es una preocupación operativa principal y un factor de costo.

Descarburación no intencionada

El hidrógeno puede reaccionar con el carbono en las aleaciones de acero, eliminándolo de la superficie. Si bien esta descarburación es a veces deseable, también puede ablandar involuntariamente la superficie de una pieza que requiere alta dureza, lo que debe gestionarse cuidadosamente.

Compatibilidad de materiales

El proceso es más efectivo para metales ferrosos como el acero y algunos metales no ferrosos como el cobre. Sin embargo, su interacción con otras aleaciones debe evaluarse para asegurar que no tenga efectos metalúrgicos negativos no deseados.

Tomar la decisión correcta para su objetivo

Para aplicar este proceso correctamente, primero debe definir su objetivo principal.

- Si su objetivo principal es prevenir la fragilidad posterior a la fabricación: Utilice un horneado con hidrógeno a baja temperatura (200-300°C) inmediatamente después de la soldadura o el chapado para expulsar el hidrógeno atrapado.

- Si su objetivo principal es lograr una superficie impecable y libre de óxidos: Emplee un proceso de recocido brillante a mayor temperatura donde la atmósfera de hidrógeno actúe como agente reductor.

- Si su objetivo principal es el alivio general del estrés y el ablandamiento: El recocido con hidrógeno logrará esto, pero si no se requiere una superficie libre de óxidos, un proceso de recocido más simple en un gas inerte o al vacío puede ser una alternativa más segura y rentable.

En última instancia, el recocido con hidrógeno es una herramienta especializada que se utiliza cuando el control de las propiedades físicas y la química de la superficie de un metal es absolutamente crítico.

Tabla resumen:

| Parámetro clave | Rango típico | Función principal |

|---|---|---|

| Temperatura | 200°C - 300°C (para desfragilización) | Proporciona energía térmica para que el hidrógeno se difunda. |

| Atmósfera | Gas rico en hidrógeno | Elimina el hidrógeno y actúa como agente reductor de óxidos. |

| Duración | Varias horas | Permite tiempo suficiente para la efusión de hidrógeno y la limpieza de la superficie. |

| Aplicaciones comunes | Post-soldadura, post-electrochapado, acero inoxidable, aceros eléctricos | Previene fallas y asegura una superficie impecable y libre de óxidos. |

Asegure la integridad y el rendimiento de sus componentes metálicos.

La fragilización por hidrógeno puede provocar fallas catastróficas e inesperadas del material. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y las soluciones de hornos necesarios para un recocido con hidrógeno eficaz y otros tratamientos térmicos críticos. Nuestra experiencia garantiza que pueda eliminar de forma segura y fiable el hidrógeno atrapado, lograr superficies brillantes y limpias, y aliviar las tensiones internas.

Póngase en contacto con nuestros expertos hoy mismo en [#ContactForm] para analizar su aplicación específica y encontrar la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Qué es el tratamiento térmico en atmósfera de hidrógeno? Logre una pureza y un brillo superficial superiores

- ¿Por qué es necesario un horno con atmósfera de hidrógeno para el composite W-Cu? Desbloquee una infiltración y densidad superiores

- ¿Por qué es necesario un horno industrial con control de atmósfera de hidrógeno para la pre-sinterización de materiales de Fe-Cr-Al?

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo