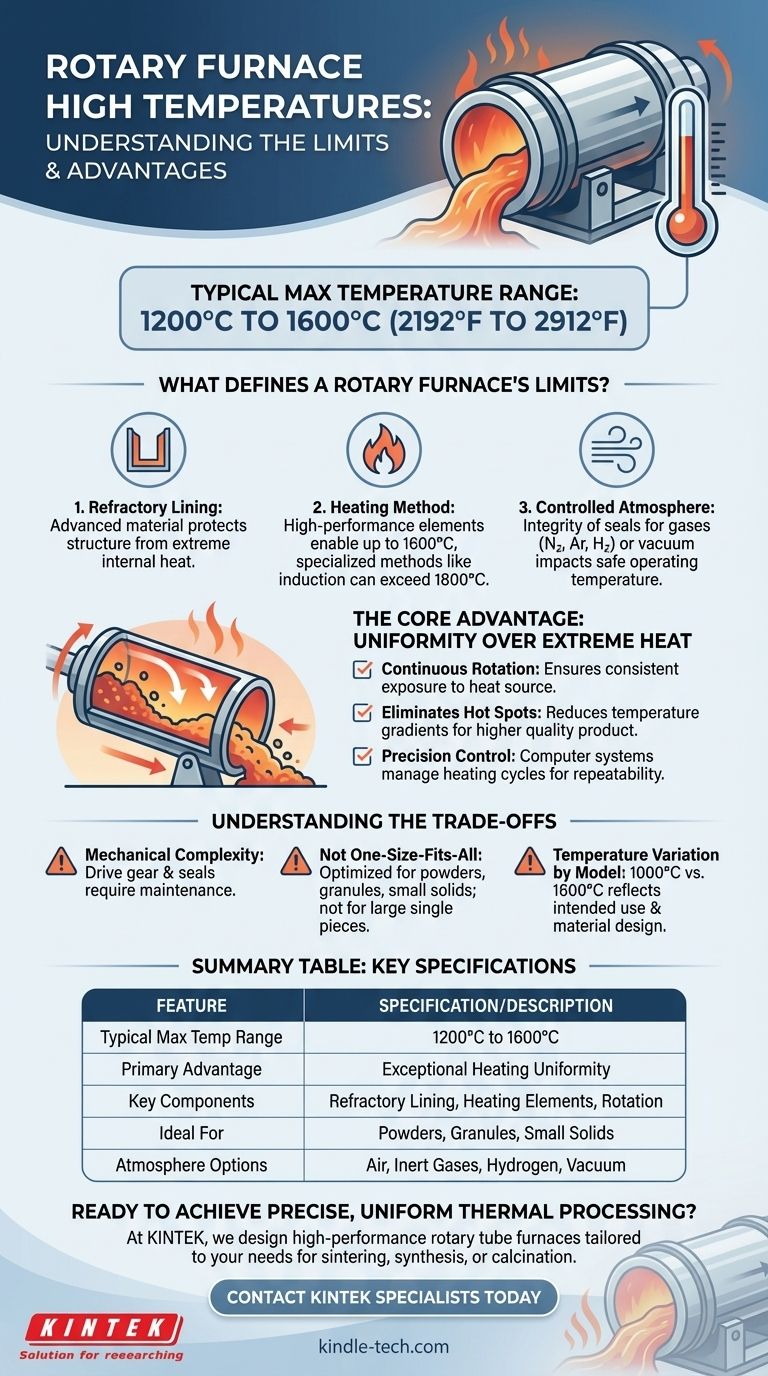

La temperatura máxima de un horno rotatorio generalmente oscila entre 1200 °C y 1600 °C (2192 °F y 2912 °F). Sin embargo, la capacidad de temperatura exacta depende en gran medida del modelo específico, sus materiales de construcción y el proceso industrial para el que fue diseñado, y algunas unidades operan a temperaturas más bajas, alrededor de 1000 °C.

La temperatura de funcionamiento de un horno rotatorio no es un número único, sino una especificación ligada a su propósito principal. El diseño prioriza la creación de un entorno de calentamiento excepcionalmente uniforme para procesar materiales fluidos como polvos y gránulos, una tarea que se logra mediante la rotación constante.

¿Qué define el límite de temperatura de un horno rotatorio?

La capacidad de un horno rotatorio para alcanzar altas temperaturas de manera segura y constante es el resultado de su construcción especializada. Varios componentes clave dictan sus límites operativos y su rendimiento general.

El papel del revestimiento refractario

El núcleo del horno es un barril o tubo giratorio. Este componente está revestido con un material refractario avanzado que sirve como barrera térmica principal, protegiendo la estructura metálica exterior mientras soporta el calor interno extremo.

El impacto del método de calentamiento

La fuente de calor en sí es un factor crítico. Los hornos tubulares rotatorios estándar utilizan elementos calefactores de alto rendimiento para alcanzar temperaturas de hasta 1600 °C. Otras tecnologías de calentamiento especializadas, como la inducción, pueden permitir temperaturas aún más altas en diferentes tipos de hornos, a veces superando los 1800 °C.

Atmósfera controlada y aplicación

Muchos procesos avanzados requieren una atmósfera controlada. Los hornos rotatorios a menudo están equipados para introducir gases específicos como nitrógeno, argón o hidrógeno, o para operar al vacío. La integridad de los sellos y los materiales utilizados para estas características influye directamente en la temperatura máxima de funcionamiento segura del horno.

La ventaja principal: Uniformidad sobre calor extremo

Si bien la alta temperatura es una característica clave, el verdadero valor de un horno rotatorio radica en su capacidad para calentar materiales con una uniformidad excepcional. Esto es un resultado directo de su diseño dinámico.

Rotación continua para resultados consistentes

El cuerpo del horno se instala con una ligera inclinación y gira continuamente alrededor de su eje. Este movimiento hace que el material en su interior, como polvos o gránulos, se revuelva y mezcle a fondo, asegurando que cada partícula se exponga al calor de manera uniforme.

Eliminación de gradientes de temperatura

Esta mezcla constante elimina los puntos calientes y reduce los gradientes de temperatura que pueden ocurrir en los hornos estáticos. El resultado es un producto final más consistente y de mayor calidad, lo cual es fundamental para aplicaciones en metalurgia de polvos, mezcla de materiales y reacciones químicas.

Control de temperatura de precisión

Los hornos rotatorios modernos se gestionan mediante sistemas de control informático sofisticados. Estos sistemas permiten un control preciso y repetible del ciclo de calentamiento, mejorando aún más la calidad y fiabilidad del proceso de tratamiento térmico.

Comprender las compensaciones

Ninguna tecnología es perfecta para cada aplicación. Aunque es muy eficaz, el diseño de un horno rotatorio conlleva consideraciones específicas.

Complejidad mecánica

El engranaje de accionamiento, los sellos rotatorios y el mecanismo de inclinación añaden complejidad mecánica en comparación con un horno de caja estático. Estos componentes requieren un mantenimiento regular para garantizar la fiabilidad, especialmente cuando funcionan constantemente a altas temperaturas.

No es una solución única para todos

El diseño está optimizado para procesar materiales que pueden fluir o voltearse, como polvos, gránulos y sólidos pequeños. No es adecuado para el tratamiento térmico de artículos grandes y de una sola pieza que no pueden moverse libremente dentro del barril giratorio.

Variación de temperatura por modelo

Las diferencias significativas de temperatura observadas en varios modelos (por ejemplo, 1000 °C frente a 1600 °C) reflejan su uso previsto. Un horno diseñado para un proceso químico a menor temperatura utilizará diferentes materiales y elementos calefactores que uno construido para la sinterización a alta temperatura, lo que afecta su coste y sus capacidades.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto requiere hacer coincidir sus especificaciones con los requisitos de su proceso. La temperatura máxima es una característica destacada, pero el contexto de su aplicación es lo que realmente importa.

- Si su enfoque principal son las reacciones químicas de alta pureza: Necesita un modelo con excelente control de atmósfera (entradas de gas, capacidad de vacío) y gestión precisa de la temperatura, que probablemente opere en el rango de 1200 °C+.

- Si su enfoque principal es la metalurgia de polvos o la sinterización: A menudo es necesario un modelo de alta temperatura capaz de alcanzar los 1600 °C para lograr la densidad y resistencia del material requeridas.

- Si su enfoque principal es la calcinación a menor temperatura o la mezcla de materiales: Un modelo más estándar que opera hasta 1000 °C puede ser más rentable y perfectamente suficiente para sus necesidades.

En última instancia, hacer coincidir las capacidades de temperatura y las características del horno con su material y objetivo de proceso específicos es la clave para un procesamiento térmico exitoso.

Tabla de resumen:

| Característica | Especificación/Descripción |

|---|---|

| Rango de temperatura máxima típica | 1200 °C a 1600 °C (2192 °F a 2912 °F) |

| Ventaja principal | Uniformidad de calentamiento excepcional para materiales fluidos |

| Componentes clave | Revestimiento refractario, elementos calefactores, mecanismo de rotación |

| Ideal para | Polvos, gránulos, sólidos pequeños que requieren un tratamiento térmico consistente |

| Opciones de atmósfera | Aire, gases inertes (nitrógeno, argón), hidrógeno, vacío |

¿Listo para lograr un procesamiento térmico preciso y uniforme para sus materiales?

En KINTEK, nos especializamos en el diseño y suministro de hornos tubulares rotatorios de alto rendimiento adaptados a su aplicación específica, ya sea sinterización a alta temperatura, síntesis química o calcinación de materiales. Nuestros expertos le ayudarán a seleccionar el horno ideal con el rango de temperatura, control de atmósfera y características adecuados para garantizar su éxito.

¡Contacte hoy a nuestros especialistas en procesamiento térmico para discutir los requisitos de su proyecto y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación