En resumen, la deposición física de vapor (PVD) es importante porque es un proceso de fabricación fundamental para aplicar recubrimientos delgados y de alto rendimiento que mejoran fundamentalmente las propiedades de un material. Al depositar películas átomo por átomo en el vacío, PVD puede hacer que los productos sean más duros, más resistentes al calor y a la corrosión, o darles características ópticas o eléctricas específicas que de otro modo serían inalcanzables.

El verdadero significado de PVD no reside solo en aplicar un recubrimiento, sino en mejorar las capacidades intrínsecas de un material. Permite la creación de componentes avanzados —desde turbinas de motores a reacción hasta microchips— que pueden funcionar y sobrevivir en entornos extremos.

Cómo el PVD altera fundamentalmente la superficie de un material

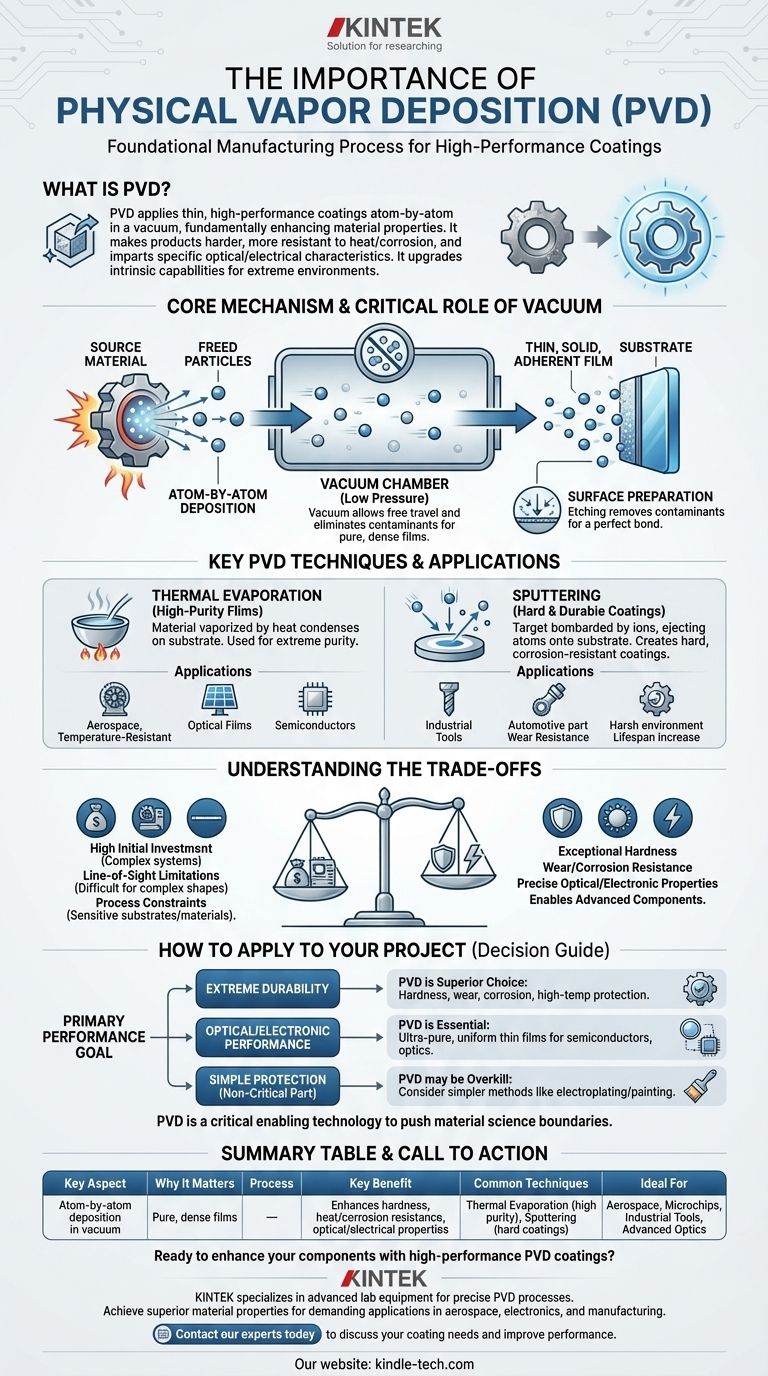

Para comprender la importancia del PVD, primero debe entender su mecanismo central. No es como pintar; es un proceso de construcción de una nueva capa superficial molécula a molécula.

El Principio Central: Deposición Átomo por Átomo

El proceso comienza colocando un material fuente (el recubrimiento deseado) en un entorno energético dentro de una cámara de vacío. Esta energía, a menudo proveniente del calor o del bombardeo iónico, hace que los átomos o moléculas individuales "escapen" de la superficie del material fuente.

Estas partículas liberadas viajan a través del vacío e impactan un objeto objetivo, conocido como el sustrato. Tras el impacto con el sustrato más frío, las partículas se condensan y forman una película delgada, sólida y altamente adherente.

El Papel Crítico del Vacío

Todo el proceso debe realizarse en un vacío de baja presión por dos razones fundamentales. Primero, asegura que no haya otras moléculas de gas con las que colisionar, permitiendo que las partículas de recubrimiento viajen libre y directamente desde la fuente hasta el sustrato.

En segundo lugar, el vacío elimina los contaminantes transportados por el aire. Este entorno prístino es esencial para crear una película pura y densa y lograr una fuerte unión entre el recubrimiento y el sustrato.

Asegurar una Unión Perfecta: Preparación de la Superficie

Para que el recubrimiento cumpla su función, debe adherirse perfectamente. Antes de comenzar la deposición, a menudo se utiliza un proceso de grabado en la superficie del sustrato.

Este paso de pretratamiento utiliza iones para limpiar la superficie, eliminando óxidos y contaminantes microscópicos. Esto asegura que la película depositada se adhiera directamente al material base, maximizando la adhesión y la durabilidad general.

Técnicas Clave de PVD y sus Aplicaciones

Diferentes métodos de PVD son adecuados para diferentes resultados. Los dos más comunes son la evaporación térmica y la pulverización catódica (sputtering), cada uno con aplicaciones industriales distintas.

Evaporación Térmica para Películas de Alta Pureza

La evaporación térmica implica calentar un material hasta que se vaporiza. Este vapor luego viaja a través del vacío y se condensa sobre el sustrato.

Esta técnica es crucial para aplicaciones que exigen alta pureza. Las empresas aeroespaciales la utilizan para aplicar recubrimientos densos y resistentes a la temperatura a componentes como las álabes de turbinas, permitiéndoles soportar calor operativo extremo. También se utiliza para crear películas ópticas precisas para paneles solares y semiconductores.

Pulverización Catódica (Sputtering) para Recubrimientos Duros y Duraderos

La pulverización catódica (sputtering) es un proceso más enérgico. Aquí, un objetivo del material de recubrimiento es bombardeado con iones de alta energía, que físicamente arrancan átomos del objetivo. Estos átomos expulsados luego se depositan en el sustrato.

Este método sobresale en la creación de recubrimientos excepcionalmente duros y resistentes a la corrosión. Es el estándar para proteger herramientas industriales, brocas y otros componentes utilizados en entornos hostiles, aumentando drásticamente su vida útil y rendimiento.

Comprender las Compensaciones

Aunque es potente, el PVD no es una solución universal. Reconocer sus limitaciones es clave para utilizarlo eficazmente.

Alta Inversión Inicial

Los sistemas PVD requieren cámaras de vacío, fuentes de alta energía y controles precisos. Esto hace que el equipo sea complejo y costoso, representando una inversión de capital significativa en comparación con métodos de recubrimiento más simples.

Limitaciones de Línea de Visión

En la mayoría de los procesos PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esta naturaleza de línea de visión puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con superficies ocultas o cavidades profundas.

Restricciones de Proceso y Material

Las altas temperaturas o el bombardeo iónico involucrados en el PVD pueden dañar los sustratos sensibles. Además, no todos los materiales pueden vaporizarse o pulverizarse eficazmente, lo que limita las opciones de recubrimiento disponibles para ciertas aplicaciones.

Cómo Aplicar Esto a Su Proyecto

Su decisión de utilizar PVD debe estar impulsada enteramente por su objetivo de rendimiento principal.

- Si su enfoque principal es la durabilidad extrema: PVD es la opción superior para crear recubrimientos que proporcionan dureza excepcional, resistencia al desgaste y protección contra la corrosión y las altas temperaturas.

- Si su enfoque principal es el rendimiento óptico o electrónico: PVD es esencial para depositar las películas delgadas ultra puras, uniformes y precisas requeridas para semiconductores, células solares y óptica avanzada.

- Si su enfoque principal es la protección simple contra la corrosión en una pieza no crítica: PVD puede ser excesivo; métodos más simples y menos costosos como la galvanoplastia o la pintura podrían ser más rentables.

En última instancia, la deposición física de vapor es una tecnología habilitadora crítica que permite a los ingenieros superar los límites de la ciencia de los materiales.

Tabla Resumen:

| Aspecto Clave | Por Qué Es Importante |

|---|---|

| Proceso | Deposición átomo por átomo en vacío para películas puras y densas. |

| Beneficio Clave | Mejora la dureza, la resistencia al calor/corrosión y las propiedades ópticas/eléctricas. |

| Técnicas Comunes | Evaporación Térmica (alta pureza), Pulverización Catódica (recubrimientos duros). |

| Ideal Para | Componentes aeroespaciales, microchips, herramientas industriales y óptica avanzada. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Nuestras soluciones le ayudan a lograr propiedades de material superiores para aplicaciones exigentes en la industria aeroespacial, electrónica y manufactura.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades de recubrimiento y mejorar el rendimiento y la durabilidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles